19.07.2021

INTRANAV SMART Production:

Real-Time Location Tracking von AGVs, Automated Workflows,

Paperless Factory & Co.

Einer der international erfolgreichsten Schalungs- und Gerüsthersteller suchte nach einer Lösung, um den Materialfluss zwischen der Produktion und Verzinkerei kontrollieren und überwachen zu können. Um auf dem großflächigen Gelände mit den verschiedenen Beladestationen die produzierten Güter von A nach B zu transportieren, werden fahrerlose Transportsysteme eingesetzt die den Materialtransport vollautomatisch abwickeln. Die Bedienung der Strecke erfolgt nach strengen zeitlichen Vorgaben, eine Kontrollmöglichkeit wie die Routen tatsächlich befahren werden und wo sich die AGVs im täglichen Prozess aufhalten, war bis dato nicht nachvollziehbar. Bei Unterbrechungen im Prozessablauf bedeutete dies stets: Hohe Suchzeiten für die Mitarbeiter einschließlich Identifikation und Ursachenermittlung. Verzögerungen im weiteren Bearbeitungsverlauf sind die Folge. Hinzu kommt, dass das manuelle Handling, wie das Erstellen von Fertigungspapieren den fortschrittlichen Materialfluss behindert.

Auch für die Einhaltung von First-in-First-Out in der Verzinkerei, wurde zwecks des hohen Inputs dringend nach einer Lösung gesucht, die eine automatische Identifizierung der produzierten Güter erlaubt.

Für einen international führenden Hersteller

von Schalungs- und Gerüstsystemen

Die Unternehmensgruppe zählt zu den international führenden Anbietern von innovativen Schalungs- und Gerüstsystemen mit maßgeschneiderten Logistik-, Service- und Ingenieurleistungen für Bau, Instandhaltung und Sanierung mit ca. 10.000 Mitarbeitern weltweit.

Anforderungen unseres Kunden

-

1

Echtzeit-Standortinformationen über die Ladungsträger im Werk

Präzise (±) 10 cm Echtzeit-Lokalisierungsangaben durch das Tracking von Ladungsträgern für Gerüstsysteme innerhalb der Produktion.

-

2

Umsetzung des FIFO Verfahrens

Umsetzung des FIFO Verfahrens im Materialpuffer der Verzinkerei über den Zeitstempel. INTRANAV.IO erkennt die verschiedenen Beladestellen einzelner Produktionsanlagen, Pufferplätze & deren Beladesituation.

-

3

Materialfluss Analysen für die Optimierung der Materialfluss-Prozesse

Analyse der Ressourcenauslastung, Zonenverweilzeiten, Routen u.v.m. der Ladungsträger und AGVs.

-

4

Paperless Factory

Assoziierung und Digitalisierung von Transportbegleitscheinen mit den INTRANAV.RTLS TAGs.

-

5

Visualisierung von Beladeinformationen

Visualisierung der Beladeinformationen (Artikelnummer & Stückzahl) mittels Drittsoftware Schnittstelle (Automatisierungs- & Visualisierungssoftware).

Lösung von INTRANAV

Das INTRANAV.IO RTLS System dient zur Echtzeit Lokalisierung von mit Artikeln bestückten oder leeren Transportgestellen, die sich auf dem Weg aus der Metallverarbeitung in die Verzinkerei befinden. Die Transportgestelle werden mittels fahrerloser Transportfahrzeuge (AGV) transportiert. Der Materialfluss zwischen der voll- aber teilweise auch halbautomatischen Produktion wird in Echtzeit verfolgt.

Die Informationen „Artikelnummer & Stückzahl“ aus der entsprechenden Fertigungsanlage im Bereich der Metallverarbeitung werden mit dem INTRANAV.RTLS TAG verknüpft, um diese mittels eines Monitors, sortiert nach dem FIFO Verfahren in der Verzinkerei anzuzeigen. Je Materialpuffer (FIFO Strecke) wird ein Monitor installiert, welcher die Informationen des jeweiligen Materialpuffers anzeigt.

Die, mit dem INTRANAV.RTLS TAG verknüpften Informationen müssen jederzeit durch einen Mitarbeiter abgerufen werden können, das wird durch einen Barcode auf dem TAG sichergestellt. Die Informationen werden mittels Browser App im Unternehmens-internen WLAN über eine Website des Auftragnehmers angezeigt.

Transportgestelle automatisch eingliedern

Das INTRANAV.RTLS erkennt über virtuelle Zonen (Geofences) sobald ein Transportgestell aus der Fertigungsanlage eine der Beladestationen erreicht. Das Transportgestell wird der jeweiligen Beladestation eindeutig zugeordnet. Die Anlage, bzw. der Maschinenbediener belädt anschließend das Transportgestell.

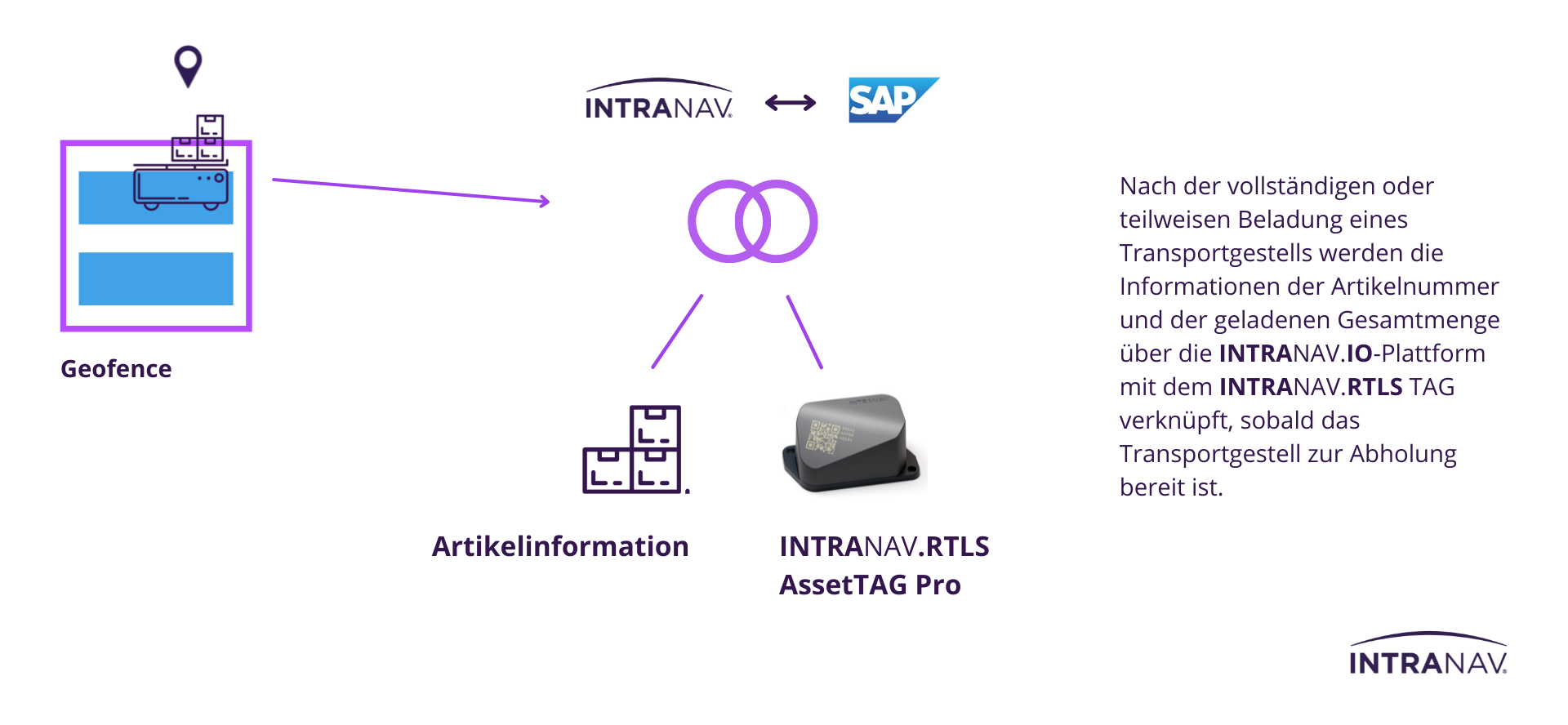

Assoziierung der Transport- und Artikelinformationen mit dem RTLS TAG

Nach dem vollständigen oder auch teilweise Beladen eines Transportgestells wird die Information der Artikelnummer und der beladenen Gesamtmenge via INTRANAV.IO Plattform an den INTRANAV.RTLS TAG geknüpft, sobald das Transportgestell zur Abholung bereitsteht. Der Trigger für das Beschreiben der Informationen (nach Beenden des Beladevorgangs) kommt bei vollautomatischen Fertigungsanalagen aus der Anlagensteuerung selbst und bei teilautomatischen Fertigungsanlagen vom Mitarbeiter mittels Android, iOS oder Windows Device. Über eine Schnittstelle greift INTRANAV.IO auf die Daten (Artikelnummer/Stückzahl) zu und verknüpft diese, wie oben beschrieben mit dem TAG (der TAG-ID).

Real-Time Location Tracking der Transportgestelle

Der Gerüst-Hertsteller verfolgt die mit Artikeln bestückten oder auch leeren Transportgestelle in Echtzeit über die Digital Twin Plattform INTRANAV.IO auf dem Weg aus der Metallverarbeitung bis in die Verzinkerei. Der gesamte Materialfluss zwischen der voll- aber teilweise auch halbautomatischen Produktion, welcher durch fahrerlose Transportfahrzeuge (AGVs) erfolgt, wird über INTRANAV digitalisiert.

Die IoT Plattform zeigt dabei live den Produktionsfortschritt mit den Transportaufträgen der AGVs und deren Stückzahlen an. Bei Störungen oder Engpässen weist ein Alarm auf die Prozessabweichung hin, sodass Verantwortliche sofort eingreifen können.

Dynamischer FIFO Prozess

Nach dem Transport mittels AGV/FTS wird das Transportgestell in einen von vier Materialpuffern (artikelabhängig) in der Verzinkerei abgeladen. Durch ein Fördersystem werden nach dem FIFO Prinzip Artikel in der Verzinkerei aufgehängt.

Die Transportstelle der FIFO Strecke müssen identifiziert werden und Artikelnummer und Menge auf einem Bildschirm an der FIFO Strecke angezeigt werden. Hierbei wird die Reihenfolge der Transportgestelle anhand des Zeitstempels der Einfuhr in das jeweilige Geofence definiert. Die reale Reihenfolge der Transportgestelle muss entsprechend auf dem Bildschirm über INTRANAV.IO abgebildet werden. Das jeweils nachfolgende Transportgestell im Materialpuffer liegt mit der langen Seite direkt am vorherigen Transportgestell an. Verlässt das Transportgestell den Materialpuffer auf der Ausgangsstrecke des Materialpuffers, erlischt die Information vom Bildschirm und die des nachfolgenden Transportgestells erscheint. Dabei liegt der Abstand der Eingangs- zur Ausgangsstrecke bei mind. 3.000 mm (länge des Transportgestells).

Analyse der Ressourcenauslastung

Über eine Schnittstelle werden die Echtzeit Ortungsdaten in einem strukturiertem Format in industrielle Analyse Software importiert, wodurch die allgemeine Ressourcenauslastung der AGVs und Transportgestelle analysiert wird. Die Untersuchung der Auslastung und Wegzeiten, wie Stillstand- oder Durchlaufzeiten helfen Schwachstellen zu erkennen und diese für den weiteren Produktionsverlauf zu verbessern.

Ergebnis

Durch den INTRANAV Digital Twin kann jederzeit überprüft werden, wie weit der Leitstand des Material- und Transportprozesses fortgeschritten ist. Die Integration der Artikeldaten in das jeweilige Gestell ermöglicht es, komplett auf Papierbegleitscheine zu verzichten. Die Auswertung der Echtzeit-Positionsdaten hilft dem Hersteller, konstant Optimierungen an den Transport- und Produktions-Prozessen vorzunehmen.

Zusammenfassung der Ergebnisse, die unser Kunde mit INTRANAV erzielt:

● Mit der automatischen Zuordnung der Transportgestelle in den Beladestationen werden Verwechslungen vermieden, wodurch die Beschleunigung des Beladeprozesses unterstützt wird.

● Das Real-Time Location Tracking der Ladungsträger sorgt für die direkte Auffindbarkeit, sowie echtzeitbasierte Statusermittlung des Transports. Über den Leitstand kann des Fertigungsfortschritts in Echtzeit über die Indoor Map verfolgt werden . Die Alert-Funktion erhöht die Prozesssicherheit des Materialtransports, wodurch schnelles Intervenieren bei Prozessverzögerungen möglich ist.

● Das dynamische FIFO Verfahren ermöglicht die Umsetzung und Einhaltung gemäß des Lean Production Designs.

● Mit dem praktischen, papierlosen Material- und Transport Handling werden sämtliche manuelle Erfassungsaufwände eliminiert. Individuelle Abrufzeiten wie Artikelnummer & Stückzahl der Transportgestelle und Artikel erfolgt automatisiert über einen Monitor.

● Mit der Auswertung der Echtzeitdaten über Anbindung an weitere Analyse Software ermöglicht die stetige Optimierung der Ressourcenauslastung des Transportprozesses innerhalb der Produktion.

Benefits durch die INTRANAV SMART Factory Lösung

- Benefit: 100% Prozesstransparenz über den Materialtransport der AGVs

- Benefit: Suchzeiten werden deutlich reduziert

- Benefit: Steigerung der Prozesssicherheit des Transport Handlings

- Benefit: Minimierung von Prozessabweichungen

- Benefit: Echtzeit-Zeitstempel reduziert Prozessabweichungen des FIFO Verfahrens

- Benefit: Minimierung von Leerlaufzeiten und Durchlaufzeiten durch die Analyse der Resssourcen-Auslastung

- Benefit: Papierloses Handling eliminiert manuelle Erfassungsaufwände. Freigewordene Arbeitszeit kann in wertschöpfende Arbeit investiert werden.

- Benefit: Kontrollkapazitäten sind um 100% skalierbar

INTRANAV bietet eine hochflexible und kosteneffektive Enterprise Lösung, ideal für Automotive, Aerospace, Logistik oder Produktion. Weitere Anwendungsfelder sind beispielsweise im Bereich Produktionslinien-Automatisierung; Automatische Takt-Rückmeldung in SAP Systeme, Line Balancing / Produktions-Nivellierung durch INTRANAV SMART Warehouse Solutions, „Just in Sequence” – Bereitstellung für die richtige Sequenz, Plausibilitätsprüfungen oder zonenbasiertes Ansteuern von automatischen Speicherprogrammierbaren Steuerungen.

Unsere INTRANAV Production Solution ist auch für Sie interessant, kontaktieren Sie uns, um bereits heute über Optimierungsmöglichkeiten Ihrer Produktions- und Logistik-Workflows zu sprechen!