03.03.2021

Reduzierter Sequenzierungsaufwand und intelligente

Transport-Auftragssteuerung für die Lean Production

In der Traktoren-Vormontage unseres Klienten aus dem Landmaschinenbau werden an einem Standort Pneumatik-Anbaumodule für die Achse hergestellt und anschließend per Route Train zu Achs-Montagelinie auf dem Produktionsgelände transportiert, wo die Axe zusammengebaut wird. Der Hersteller hat durch die große Anzahl der Varianz einen sehr hohen Sequenzierungsaufwand, weshalb sehr schnell die Gefahr einer Verwechslung im Picking der Bauteile besteht. Durch den hohen Bandbestand wird oft auch die Pufferung unübersichtlicher. Generell können dadurch entstandene Sequenzierungsfehler schnell teuer werden, wenn diese zu hohen Nacharbeitungsaufwänden und somit zum Verzug der Fertigstellung, bzw. Auslieferung der Endprodukte führen.

Der innerbetriebliche Produktionstransport muss ebenfalls zyklisch zum Fertigungstakt geplant sein, damit Leer-, bzw. Verschwendungsfahrten der Route Trains reduziert werden. Denn auch hierbei können Taktleerläufe bzw. längere Durchlaufzeiten vermieden sowie die Transport-Kapazitätsauslastung und der Transportfluss mittels einer Real-Time Location Lösung IoT Lösung von INTRANAV optimiert werden.

Daher wandte sich der Hersteller an uns, um die Logistiksteuerung, durch Komponenten- und Bestandstracking sowie die Routenführung aus den Vormontagebereichen zu verbessern, Verschwendungen zu minimieren und Nacharbeitskosten deutlich reduzieren zu können. Fortführend werden aus den gewonnenen Real-Time Location Daten die Durchlaufzeiten des Materials analysiert und für die Materialfluss-Optimierung verwendet.

Für einen der führenden internationalen

Hersteller für Landtechnik und Landmaschinenbau

Unser Kunde ist einer der weltweit führenden Landtechnik- und Landmaschinenbau Hersteller. Das Produktportfolio umfasst forstwirtschaftliche Maschinen, Baumaschinen und Geräte zur Rasen- und Grundstückspflege.

Anforderungen unseres Kunden

-

1

Auftrags-Order Matching der Bauteile Ladungsträger

Die Pneumatik-Baugruppen müssen durch die hohe Varianz an der Hauptmontage bereits in der Vormontage mit dem Auftrag und dem Ladungsträger im System MAS/SAP System erfasst werden.

-

2

Intelligente Ladungsträger – INTRANAV SMART Sensors

Real-Time Location Verfolgung der Transport-Wagen über die Digital Twin Plattform.

-

3

Sequenzierungs-/Plausibilitätsprüfung beim Bauteil-Picking an der Assembly Line

An der Achsen-Montage muss für das automatische Bauteil-Picking eine Qualitätskontrolle durch Abgleich über eine Stücklistenauflösung in Haupt- und Untergruppen stattfinden, um falsches verbauen zu vermeiden.

Lösung von INTRANAV

INTRANAV bedient mit der Real-Time Location Solution an der Produktionsstraße unseres Landtechnik Kunden alle genannten Anforderungen, so setzten wir den Case um:

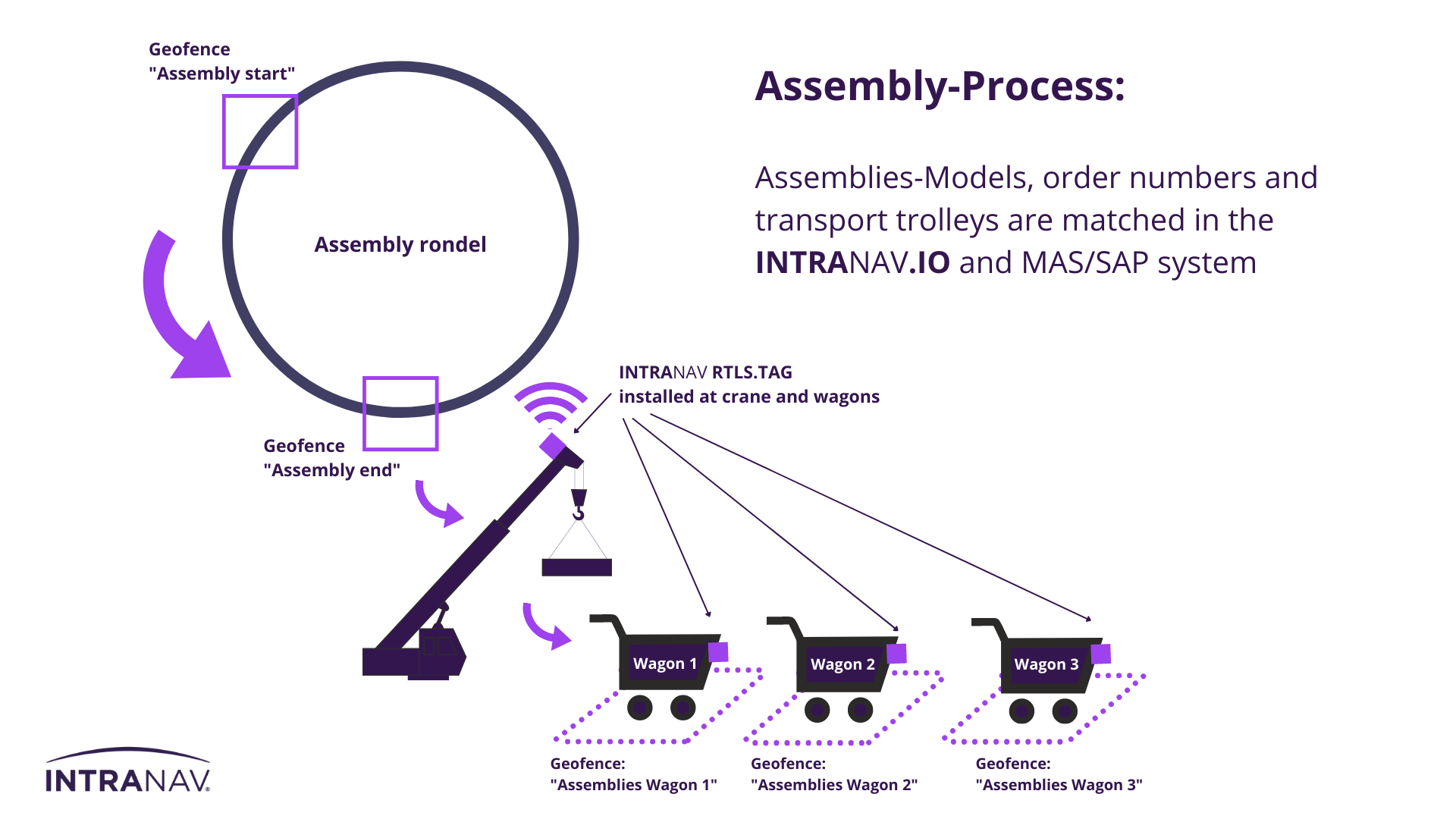

Step 1: Baugruppen Wagen – Order Matching bei der Modellherstellung für die Achse

Für die Echtzeit-Verfolgung der Pneumatik-Baugruppen ist das Baugruppen-Montage-Rondell, der Picking-Kran als auch die Transportwägen mit INTRANAV.RTLS TAGs ausgestattet. Der TAG auf dem Rondell erhält die Auftragsnummer von dem jeweiligen Baugruppen Bauteils, welches es zum Zeitpunkt auf dem Band führt. Am Rondell selbst sind zwei Geofences (virtuelle Zonen) hinterlegt, die ausschließlich für das Order Matching zuständig sind. Beim Start-Punkt des Geofences wird die Auftragsnummer des Bauteils mit dem RTLS.TAG systemisch assoziiert, dies erfolgt über eine Schnittstelle im Multiagentensystem (MAS) bzw. SAP-System des Klienten. Das Bauteil wird bis Ende des Bands in Echtzeit verfolgt. Am Taktende wird das gebaute Baugruppen-Modul via Kran auf den Transportwagen, welcher max. fünf verschiedene Module (= fünf verschiedenen Auftragsnummern) fassen kann, gehoben. In jedem Wagen-Parkplatz ist ebenfalls ein Geofence hinterlegt, wodurch das System erkennt, welches Baugruppen-Modul sich in welchem Wagen befindet, ein (Transport-Auftrags-)Order-Matching ist nun erfolgt.

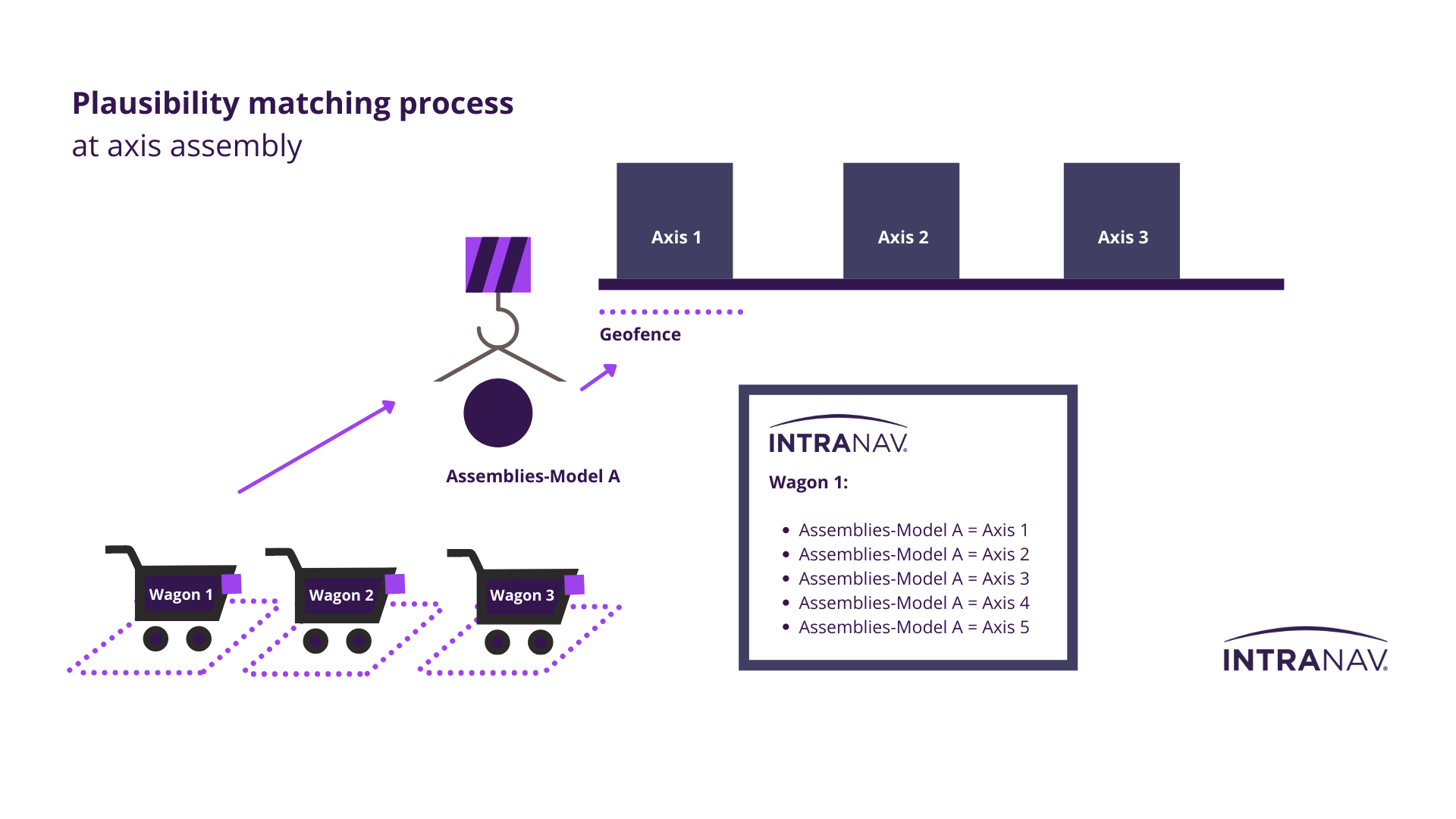

Step 2: Real-Time Plausibilitätsprüfung bei der Baugruppen-Modell-Montage am Achs-Montageband

Nach dem Wagen Matching werden die Baugruppen-Modelle zum Achs-Montageband transportiert. Am Getriebe-Skid sind über INTRANAV.IO jeweils dynamische Geofences hinterlegt, wodurch ein Plausibilitäts-Abgleichsprozess durchgeführt wird.

Die übergeordnete Baugruppennummer führt in ihrer Stücklistenstruktur all ihre untergeordneten Unterbaugruppen-Nummern mit, wodurch der systemseitige Abgleich erfolgt, um das Verbauen falscher Bauteile zu vermeiden. Das INTRANAV System prüft, ob die Baugruppen- & Auftragsnummer vom Skid zum Wagen passt. Der Kran pickt nach definierter Reihenfolge (FiFo). Der Plausibilitätscheck erfolgt durch Auftragsnummernabgleich des Bauteil-Skids. Ist der Abgleich positiv, erfolgt das Kran-Picking am Band.

Sollte der Plausibilitäts-Check negativ sein, wird dies über INTRANAV auf dem Dashboard angezeigt, die inkorrekte Order wird in der Datenbank erfasst und das Model als „abgesetzt“ gebucht, sodass die Order-Nummer vom Kran-TAG gelöscht wird und das Modell nicht gepickt wird.

Potentieller Ausblick:

➜ Real-Time Location Tracking des Route Trains/Milkruns für eine dynamische Steuerung zum Pickup der Leerwagen. Dem Fahrer wird angezeigt, wieviel Zeit für die Abholung der leeren, bzw. vollen SCV Wagen noch verbleibt.

➜ Tool-Tracking, auf Grund von Werkzeugschwund durch Ausleihen auf andere Arbeitsplätze oder nicht koordinierte Instandhaltungsarbeit. Spezialwerkzeuge können durch INTRANAV zum richtigen Zeitpunkt am richtigen Ort, in der richtigen Qualität sein, da INTRANAV an Predictive Maintenance unterstützt.

➜ Pfad-Analysen für einen schlanken Produktionsfluss, um ungenutzte Potentiale und Verschwendungen über eine einheitliche Datenbasis analysieren zu können. Für die Planung für granulare Zeitbausteine und Optimierung der Laufwege je Analyse.

Ergebnis

Mit der Echtzeit Materialfluss-Steuerungs- und Verfolgungslösung von INTRANAV an den beiden Arbeitsstationen gelingt es dem Landmaschinenbau Hersteller, die hohe Verwechslungsgefahr bei Picking-Prozessen deutlich zu reduzieren.

Zusammenfassung der Ergebnisse, die unser Kunde mit INTRANAV erzielt:

● Qualitätskontrolle: Hoher Sequenzierungsaufwand lässt sich durch den automatischen Auftragsnummern-Abgleich sicher und zuverlässig steuern

● Mit der intelligenten RTLS-Automationslösung wird der Nacharbeitungsaufwand verringert, welcher durch Sequenzierungsfehler entsteht

● Verlässliche Kalkulation der Produktionskosten, da weniger Abweichungen und Verschwendungen

● Rechtzeitige Produktfertigstellung und Produktauslieferung wird durch flüssigen Materialfluss und korrektes Picking erhöht

● Optimierung des Transportflusses: Leer- und Verschwendungsfahrten der Route Trains/Milkruns werden mit Real-Time Transport-Order Matching minimiert

● Der Digital Twin reduziert Suchzeiten der SCV Modelle, sowie der Transportwagen

● Die Daten-Analyse ist die zukünftige Grundlage zur Optimierung der Routen- & Anlieferfrequenz

● Reduzierung des Bandbestandes und der Sonderladungsträgerkosten

INTRANAV Benefits durch Order Matching und Sequenzierungs-/Plausibilitätsprüfung

- Digital Twin der Bauteile über INTRANAV.IO: Real-Time Bauteil-Materialfluss Tracking für maximale Prozesssicherheit und Verringerung von Suchzeiten

- Transport-Order-Matching / Intelligente Transport-Auftragszuweisung zur Vermeidung von Leer- und Verschwendungsfahrten

- Sequenzierungsprüfung und Plausibilitäts-Check zur Vermeidung des Verbauens von falschen Bauteilen

- Echtzeit Warnmeldungen bei fälschlicher Materialablage von vorgegebenen Zonen

- „Bundle“-Erfassung und Assoziierung von einzelnen Modellen und zugehörigen Transportwagen im INTRANAV.IO und SAP System

- Ersetzen von Scan-Tätigkeiten durch automatisierte Erfassung (Ein- und Ausbuchung) durch Geofences im innerbetrieblichen Transport

- Einheitliche Datenerfassung und Bereitstellung für Analyse-Formate

- Verschiedene innovative Schnittstellen ermöglichen die Anbindung an alle gängigen ERP-, EWM- und CRM-Systeme und Datenbanken sowie an Power BI, SQL Server und einige andere. Mit der Datenkopplung ist die Weiterverarbeitung und Nutzung zur Optimierung der Logistik- und Supply Chain-Prozesse sowie des gesamten Informationsflusses möglich.

INTRANAV bietet eine hochflexible und kosteneffektive Enterprise Lösung, ideal für Automotive, Aerospace, Logistik oder Produktion. Weitere Anwendungsfelder sind beispielsweise im Bereich Produktionslinien-Automatisierung; Automatische Takt-Rückmeldung, Line Balancing / Produktions-Nivellierung, „Just in Sequence” – Bereitstellung für die richtige Sequenz, Add-on für Werker-Informationssystem (Paperless Production) oder zonenbasiertes Ansteuern von automatischen Anlagensystemen.

Unsere INTRANAV Production Solution ist auch für Sie interessant, kontaktieren Sie uns, um bereits heute über Optimierungsmöglichkeiten Ihrer Produktions- und Logistik-Workflows zu sprechen!