15.11.2022

Beschleunigung der Transportprozesse im Lager mit INTRANAV smart Warehousing Lösungen

Mit Hilfe von IoT Software- und LiDAR/UWB/RFID-Technologie, Barcode-Scanning und Material-Handling reduzieren, um Zeit und Kosten zu sparen.

Lageraufgaben wie das Scannen von Barcodes, das Suchen freier Stellplätze sowie das Kommissionieren sind zeitaufwändig und anfällig für menschliche Fehler. Meist basieren diese Lagertätigkeiten noch nicht auf Systemgestützten Informationen, sondern auf Handzetteln, Excel-Listen oder gar WhatsApp-Nachrichten.

Es ist keine Seltenheit, dass die IT-Infrastruktur und Digitalisierungslösungen nicht so schnell Einzug finden, wie es das schnelle Wachstum eines Unternehmens üblicherweise fordern würde, um Prozesse zu optimieren und effizient zu gestalten. Lesen Sie hierzu auch unsere Erfolgsstory mit TB-International, einem Kunden das trotz starkem Wachstum, die ersten Schritte zur Transformation in ein smartes Warehouse geschafft hat.

Die üblichen Prozesse der Warenanlieferung, Einlagerung und Warenversendung umfassen in der Regel die Wareneingangsbuchung, Warenprüfung, Umverpackung, Sortierung, Einlagerung, Kommissionierung und mehr. In den meisten Fällen müssen eingehende und ausgehende Waren mittels Barcodes identifiziert und verbucht werden. Gerade in Regalgängen und auf palettierten Waren, ist hierzu oftmals das Absteigen von dem Flurförderzeug notwendig, um Kartonagen und Verpackungseinheiten einzeln abzuscannen. Ein hierbei nicht zu unterschätzender Zeitfresser ist ebenfalls das Auffinden und Anfahren eines geeigneten Stellplatzes, sofern dies nicht systemisch, durch zum Beispiel einem Stapler-Terminal vorgegeben ist.

Genau hier setzt Inpixon´s INTRANAV smart Warehouse Lösung an. Für die Optimierung der Wareneingangsprozesse, werden im ersten Schritt durch sogenannte Auto-ID Technologien, die Barcode-Scans, welche für die Warenvereinnahmung notwendig sind, eliminiert.

Wie funktioniert das Eliminieren von Barcode-Scans

mit Hilfe moderner Auto-ID Technologien?

Auto-ID steht für automatische Identifikation und bedeutet, dass die Artikeldaten oder die Warenkennung automatisch durch einen Sensor in Kombination mit Datenschnittstellen erkannt werden. Üblicherweise geschieht dies durch den Einsatz von RFID-Technologie oder durch den Einsatz sogenannter Smart-Cams.

Wie unterscheiden sich diese beiden Ansätze? Wie auch in unserer bereits genannten RFID-Erfolgstory werden hierzu die Kartonagen oder Verpackungseinheiten mit RFID durch den Lieferanten beklebt. Dies stellt keinen großen Aufwand dar, da die bereits genutzten Barcode Labels, durch Labels mit integrierten RFID-Chip ersetzt werden. Der Umgang für den Lieferanten bleibt denkbar einfach, da sich nur das Druckmedium des Labels ändert. Die aufgedruckten Informationen auf dem Label haben sich nicht verändert.

Eine weitere genannte Variante von Auto-ID Technologien sind sogenannte Smart-CAMs. Hierzu wird beispielsweise an einem Gate oder direkt am Gabelstapler eine sehr kompakte intelligente Kamera angebracht, die durch einen großen Blickwinkel und hoher Auflösung verschiedene Barcodes und Markierungen an den Waren erkennt. Mit Hilfe von modernen Machine-Learning Algorithmen können diese Smart-CAMs die Waren erkennen, zuordnen und identifizieren. Es empfiehlt sich diesen Ansatz zu verfolgen, wenn eine Nutzung von RFID-Technologien nicht umsetzbar ist.

Optimierung des Transport- und Lagerungsprozesses nach automatischer Erkennung der Waren

Durch die automatische Identifizierung der Waren im Wareneingang mittels RFID oder optischen Auto-ID Technologien, wurden diese vereinnahmt. Dem INTRANAV.IO Software-Modul „Smart Warehouse“ ist nun bekannt, dass diese Waren an dem entsprechenden Wareneingangsstellplatz bereitstehen. Wie bereits in der Problemstellung geschildert, entstehen Ineffizienzen dadurch, dass beispielsweise keine systemische Zuteilung von Lageraufgaben erfolgt, sprich niemand sagt dem Lagermitarbeiter, dass an einem bestimmten Ort Paletten zum Einlagern bereitstehen und diese in entsprechende Stellplätze eingelagert werden müssen.

Die INTRANAV Smart Warehouse Software führt mittels intelligentem Transportaufgaben Pooling und Management in diese Systematik ein, erstellt automatische Aufgaben und teilt diese dem richtigen Lagermitarbeiter zu. Der neue Ablauf gestaltet sich so, dass nach der Warenvereinnahmung automatisch geprüft wird, welche Stellplätze sich für die optimale Einlagerung eignen würden. Hierbei werden beispielsweise auch Parameter wie ABC-Kategorien, Gewicht, Größe, Auslieferungszeitpunkt, Kunde und auch der innerbetriebliche Verkehr in der Berechnung berücksichtigt.

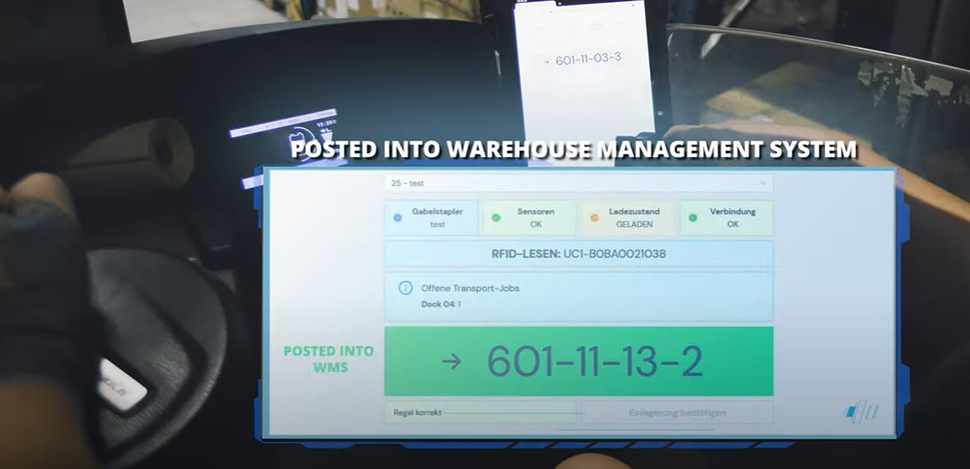

Das „Smart Warehouse“ System erstellt nun einen Transportjob und weist diese dem entsprechenden Fahrer zu. Der Gabelstapler nimmt die Palette auf und mit Hilfe des mit Auto-ID Technologien ausgerüsteten Gabelstaplers, erkennt das System, dass die korrekte Palette aufgenommen wurde. In jedem anderen Fall würde eine Warnung auf dem Stapler-Tablet erscheinen.

Das System gibt dem Gabelstaplerfahrer nun vor, welcher Stellplatz angefahren werden soll. Es bietet die Möglichkeit, dem Fahrer eine Verkehrsoptimierte Route vorzugeben. In der Regel ist dies aber nicht notwendig, da die Gabelstaplerfahrer in den meisten Fällen, diese bereits berücksichtigen.

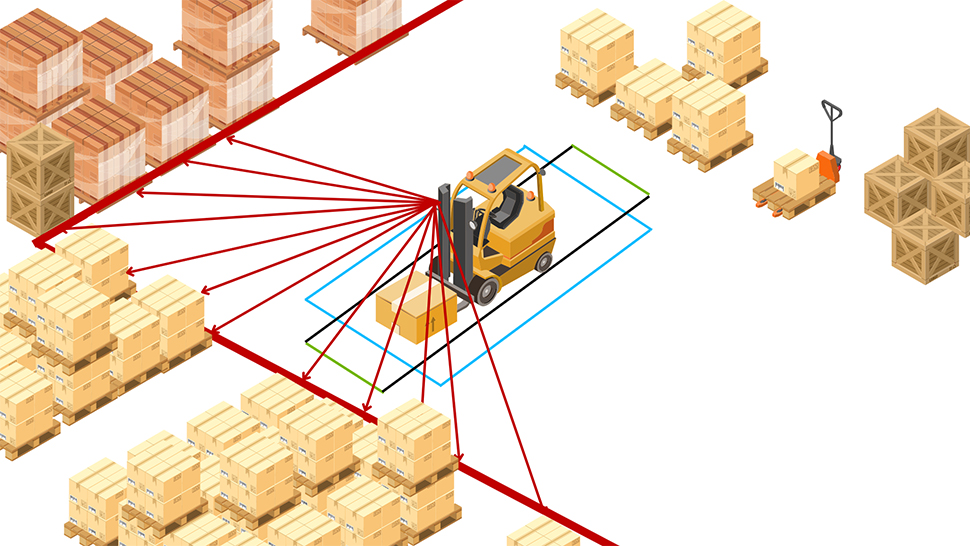

Der Fahrer fährt nun mit der identifizierten Ware den entsprechenden Stellplatz an. Es spielt keine Rolle, ob es sich hierbei um einen Blocklager-Stellplatz oder einen Hochregal-Stellplatz handelt. Mit Hilfe moderner Ortungstechnologien am Gabelstapler ist eine zentimetergenaue Positionierung des Fahrzeuges möglich.

Hierbei unterscheiden wir die smart Warehouse Lösungen in zwei verschiedene Technologien, die RF- Funkortungstechnologie und die Laser gestützte LiDAR Ortungstechnologie. Beide Technologien haben unterschiedliche Einsatzbereiche und agieren als präzises Indoor-GPS. Da normale GPS- Satellitenortungstechnologien auf Grund der Signalabschattung durch das Lagerdach im Lager nicht zuverlässig funktionieren.

Mit Hilfe dieser modernen industriellen IoT Echtzeit-Ortungstechnologie wird nun zuverlässig erkannt, wo der Gabelstaplerfahrer die Ware abstellt bzw. einlagert. Auch hier wird eine entsprechende Meldung auf dem Stapler-Terminal angezeigt, wenn es sich nicht um den korrekten vorgegeben Stellplatz handelt. Das manuelle Handling wird in diesem Schritt massiv reduziert und vereinfacht, da nun der Fahrer nicht mehr vom Fahrzeug absteigen muss, um vorher noch mal alle Waren und Verpackungseinheiten manuell mittels Barcodes gegen den Stellplatz zu buchen. Dem System ist bekannt was transportiert und wo es eingelagert wurde. Der Fahrer muss sich nur noch auf den korrekten Transport von A nach B konzentrieren.

Das INTRANAV Smart Warehouse Modul gibt diese Information nach erfolgreicher Einlagerung an das ERP oder WMS (bspw. SAP WM/EWM oder SSI WAMAS) weiter und vervollständigt die Verbuchung bzw. Umbuchung auf den Stellplatz.

Moderne Ortungstechnologien beschleunigen Durchlaufgeschwindigkeiten in Kombination mit modernen Software-Lösungen

Unternehmen mit mehreren Anlieferungen und Versendungen pro Tag scannen oftmals tausendmal pro Stunde bzw. Lagern mehrere hunderte Paletten pro Stunde ein. Mit Hilfe von smart Warehouse Lösungen von Inpixon werden diese Vorgänge massiv vereinfacht und beschleunigt. Sie erhöhen die Durchlaufzeiten, reduzieren Einlagerungs- und Inventurfehler. Das Team wird systemisch optimal mit Lageraufgaben versorgt und eine höhere Planungsstufe wird erreicht.

Nutzen Sie die neu generierten Daten auch um Ihre Lagerstrategie zu optimieren und bessere Entscheidungen treffen zu können.

Der skalierbare Ausbau der Lösung auf weitere Prozesse wie zum Beispiel der Versand gestaltet sich ebenso vorteilhaft. Reduzieren Sie mit Hilfe dieser Lösungen und RTLS-Technologien (Real-Time Location System) den manuellen Aufwand in der Warenausgangskontrolle, wenn Ware an den Spediteur übergeben wird.

Smart Warehouse Lösungen arbeiten Hand in Hand als komplementäre Erweiterung zu bereits existierenden WMS- und ERP-Produkten

Die INTRANAV smart Warehouse Lösung ist eine komplementäre Erweiterung zu bestehenden Bestandsführenden Systemen wie bspw. ERP- oder WMS-Produkten. Durch den Einzug der Echtzeit-Daten und der Nutzung moderner RTLS- & Auto-ID IoT Technologien, wird eine neue Meta-Ebene geschaffen, die das Automatisieren und Optimieren erst ermöglicht. Eine Voraussetzung hierfür ist hierbei auch die Schnittstellenvielfalt und die Nutzung offener Protokolle. So können digitale Zwillinge der Stellplätze und anderen relevanten Objekten erstellt werden, um Ein- & Auslagerungsprozesse nochmals zu optimieren und eine Transparenz des Materialflusses zu liefern.

Wann werden Laser-basierte Ortungstechnologien verwendet und wann eignen sich Funkortungssysteme?

Da es unterschiedliche Lagerarten gibt, um Güter aufzubewahren und zu verwalten, sind diese auch komplett anders aufgebaut, wie zum Beispiel das Hochregallager und das Blocklager. In beiden Lagerarten kann eine smart Warehouse Lösung implementiert werden, jedoch benötigen sie auf Grund der Infrastruktur unterschiedliche Positionierungs-Technologien wie zum Beispiel LiDAR oder Funkortungstechnologien.

Die RTLS-Infrastruktur für eine INTRANAV smart Warehouse Lösung umfasst zum einen die Ausstattung der Staplerflotte mit einem IoT Sensorsystem zur Ortung der Position des Staplers in Echtzeit sowie die Datenverarbeitung der RFID-Lesegeräten oder optischen Sensoren. Dieser ist jedoch abhängig von der Lagerart.

In der Regel werden für Hochregal und Blocklagerszenarien LiDAR basierte Systeme verwendet, da diese nicht auf eine Infrastruktur angewiesen sind, wie es beispielsweise bei Funkortungssystemen der Fall ist. Funkbasierte Ortungssysteme setzen in einem Hochregallager voraus, dass mindestens vier oder mehr Anker- NODEs (RTLS-Accesspoints) verbaut werden. Berücksichtigt man die Verkabelung dieser Infrastruktur und die Menge an Regalgängen, kann dies schnell unattraktiv werden. Daher setzt man auf Infrastruktur-freie Technologien wie LiDAR.

Müssen auf der Lager- oder Versandfläche Lademittel, Ladungsträger oder Gestelle geortet werden, um Suchzeiten zu reduzieren, so empfiehlt sich hierbei die Kombination mit einem effizientem Funkortungssystem basierend auf Ultra-Wideband (UWB), Wirepas massive oder Chirp (CSS) Technologie.

Echtzeit Ortungstechnologien und IoT Sensoren sind inzwischen sogenannte „commodity“ Produkte und bereits sehr kosteneffizient in der Anschaffung. Die Implementierung dieser Technologien gestaltet sich als hochskalierbar und ist verfügbar für Cloud und lokale Rechensysteme.

Der andere Teil dieser Lösung ist das INTRANAV Smart Warehouse Software-Modul, welches mehrere verschiedene Aufgabenbereiche, darunter bspw. eine Übersicht der erwarteten Container-Lieferungen und Inhalte, die Echtzeit-Verfolgung des Paletten-Beladungsfortschrittes, die Übersicht Transportaufträge im Warenlager, den Navigator für den Staplerfahrer uvw., abdeckt.

Bis zu 40% Produktivitätssteigerung bei unserem Kunden im Regallager

Mit der INTRANAV smart Warehouse Lösung basierend auf RFID-, UWB- und Ultraschall-Technologie im Zusammenspiel dem INTRANAV Plattform-Modul „Smart Warehouse“ verbessert unser Kunde TBInt. die Durchlaufzeiten und steigert die Produktivität der Prozesse im Lager um 40%. Das betrifft alle Abläufe der Warenidentifikation sowie die Ein- und Auslagerung der Ware.

Erfahren Sie in diesem Video, wie INTRANAV, an Inpixon company dieses Ziel umgesetzt und gemeinsam mit TBInt. erreicht hat!

Autor

Ersan Guenes, SVP Product IIoT

Ersan Guenes ist Senior Vice President (SVP) of Product for IIOT (Industrial Internet of Things) bei INTRANAV, an Inpixon company.

Mehr über Inpixon erfahren