06.05.2021

Virtual Material Replenishment an der Produktionslinie:

Routenzug vs. Gabelstapler

Die Lean-Production hängt von einer Lean-Logistic ab, bei der es auf eine taktgenaue Versorgung „Just-in-time“ und „Just-in-sequence“ ankommt. D.h. die benötigten Materialien müssen zur richtigen Zeit, in der richtigen Menge an den korrekten Produktions-Takt geliefert werden, dabei muss die von der Produktion exakt benötigte Lieferreihenfolge beachtet werden. Nur so können regelmäßige Überschussproduktionen, Verzögerungen in der Prozesskette und unnötige Lagerbestände am Band vermieden werden.

Flexibel und wirtschaftlich: Routenzüge sind die Spitzenreiter

im Line-Feeding

Das Line-Feeding findet heutzutage primär per Routenzug (zu ca. 70%) statt, die restlichen 30% werden je nach Produktions- und Lagerart mit dem Gabelstapler vorgenommen. Die Routenzüge (oder auch „Milkruns“) verursachen deutlich weniger Verkehr, als der Einsatz mehrerer Gabelstapler, zudem verbrauchen sie weniger Energie, wodurch Betriebs- und Servicekosten gesenkt werden. Durch die regelmäßige Belieferung nach Fahrplan, beruhigen und stabilisieren sich die innerbetrieblichen Transportprozesse und stellen eine zyklische Linienversorgung sicher. Dadurch kann eine Steigerung der Produktion bei gleicher Produktionsfläche erzielt werden. Die Wiederbeschaffungszeit wird somit deutlich verkürzt. Die Arbeitsprozesse werden somit sicherer, effizienter und schneller. Die Handlingzeit pro Ladungsträger reduziert sich auf ein Minimum. Der Einsatz von Routenzügen lohnt sich vor allem bei der Produktion mit hoher Produktvarianz, denn diese Produktionsart verlangt nach vielen verschiedenen Teilen und einer hohen Materialvielfalt. So können auch kleinere Mengen „Just-in-time“ und „Just-in-sequence“ geliefert werden.

Herausforderungen im Material Replenishment mit Routenzügen

Im Einsatz von Milkruns kann es zu unvorhergesehenen Prozessabweichungen kommen, die den gesamten Produktionsfluss negativ beeinflussen können:

● Routenzug Anhänger können ausfallen oder kaputt gehen

● Geladenes Material kann herunterfallen

● Der Fahrer vergisst Kartons zu entladen

● Der Fahrer wird aufgehalten und es kommt zu Lieferzeitverzögerungen

● Werker vergessen die Nachschubversorgung auszulösen

● Scan-Vorgänge werden falsch durchgeführt

● U.v.m.

Die INTRANAV Integration in das SAP ermöglicht ein prozesssicheres und zeiteffizientes Routenzug Management

Die Integration von INTRANAV Real-Time Location Data (RTLS) in das SAP Extended Warehouse Management (EWM) ermöglichen ein prozesssicheres und zeiteffizientes Transportfluss Management für Routenzüge:

-

– 40%

Reduzierung von Leer- und Durchlaufzeiten

Durch Echtzeitoptimierung der Transportaufträge und Eliminierung von Barcode-Scanning durch AUTO-ID & Recognition Systeme.

-

+ 25%

Optimierung von Equipment und Ressourcenauslastung (OEE)

Durch intelligente Vernetzung der Ortungsinformationen von Equipment- und Transportressourcen mit modernen ERP, WMS.

-

– 15%

Senkung der Fehlerquote und Qualitätssicherung

Durch Echtzeit-basierte Transport- und Materialfluss Reports und KPI-Abgleiche wird die gesamte Nachschub Versorgung optimiert.

Key Benefits durch dynamisches Routenzug Management

● Automatisierung von Systembuchungen – z. B. Ersatz manueller Scan-Prozessschritte durch virtual zones

● Nachschub-Steuerung – z.B. eine leere Box an der Produktionslinie löst automatisch den Nachschub aus

● Produktionssteuerung bei Versorgungsengpässen – z. B. dynamische Anpassung der Produktionspläne

● Ist-/Soll-Vergleich von Durchlaufzeiten – z. B. Berechnung von Fahrstrecken

● Aktivitätsanalyse historischer Daten – z. B. Routenoptimierung mit Heatmaps, Trails, Flow Status Reports

True Values durch die Prozessoptimierung der Material-Nachschubversorgung von Routenzügen

- Reduzierung von fehlerbehafteten Systemverbuchungen (via AutoID)

- Reduzierte Material-Nachschubszeiten durch automatisierte Nachschub-Steuerung

- Reduzierung der Versorgungsausfällen durch Optimierung von Fahrplänen und Supply Bottlenecks

- Reduzierung von Leer- und Durchlaufzeiten

- Vollständige Prozesstransparenz über das gesamte Material Replenishment erlaubt Eingreifen bei KPI- und Prozessabweichungen. Dies sorgt für erhöhte Prozesssicherheit durch eine vorausschauende Bedarfsermittlung

Die Gabelstapler „Taxiversorgung“ kommt zum Einsatz, wenn Routenzüge an ihre Belastungsgrenzen kommen

Eine Umstellung der Nachschubversorgung von Gabelstapler auf Routenzug bringt größere Investitionen mit sich, die gleichzeitig an Personalkapazitäten und -Kosten gebunden sind. Bei einer kürzlichen Erneuerung der Staplerflotte, können Erweiterungskosten für Milkruns schnell das Budget sprengen. Im Vergleich zu Routenzügen, hat die bedarfsgerechte Linien-Versorgung mit Gabelstaplern auch Vorteile. Der Nachschub-Prozess erfolgt auf Abruf, der sogenannten „Taxiversorgung“, die Güter werden exakt dann geliefert, wenn diese von Werker:innen angefordert werden, dabei gibt es keine festgelegten Routen oder Vorgaben. Die Versorgung ist somit sehr flexibel und durch die Lieferung von größeren Gebinden eher für die Massen-Produktion geeignet. Die Materialanlieferung kann entsprechend schneller umgesetzt werden. Zudem kommen vorrangig Stapler zum Einsatz, wenn keine andere Einbindung von Transportmöglichkeiten in die Versorgungsströme, bedingt durch die Güterbeschaffenheit und Gewicht besteht. Die Fahrt auf Sicht erlaubt zudem eine alternative Routenauswahl, wodurch Staus umfahren werden können. Integrierte Collision Avoidance Systeme steigern die Sicherheit auf dem Shopfloor und an der Produktionslinie.

Herausforderung bei der Nachschubversorgung durch die Staplerflotte

Wie beim Routenzug, können auch Risiken beim Einsatz von Gabelstaplern für die Linienversorgung entstehen, die den Materialfluss deutlich beeinträchtigen können:

● Leerfahrten durch zurücklegen von gravierend längeren Strecken

● Optimale Auslastung ist kaum möglich oder planbar, da der Bedarf auf „Zuruf“, bzw. nach Verbrauch über das ERP System generiert wird

● Unterbrechung in der Materialzufuhr (Materialabriss) durch bedarfsorientierte Steuerung

● Unfälle und Kollisionen, bspw. durch unsicheres Rückwärtsfahren und Rangieren mit den Staplerzinken an der Produktionsstraße

● U.v.m.

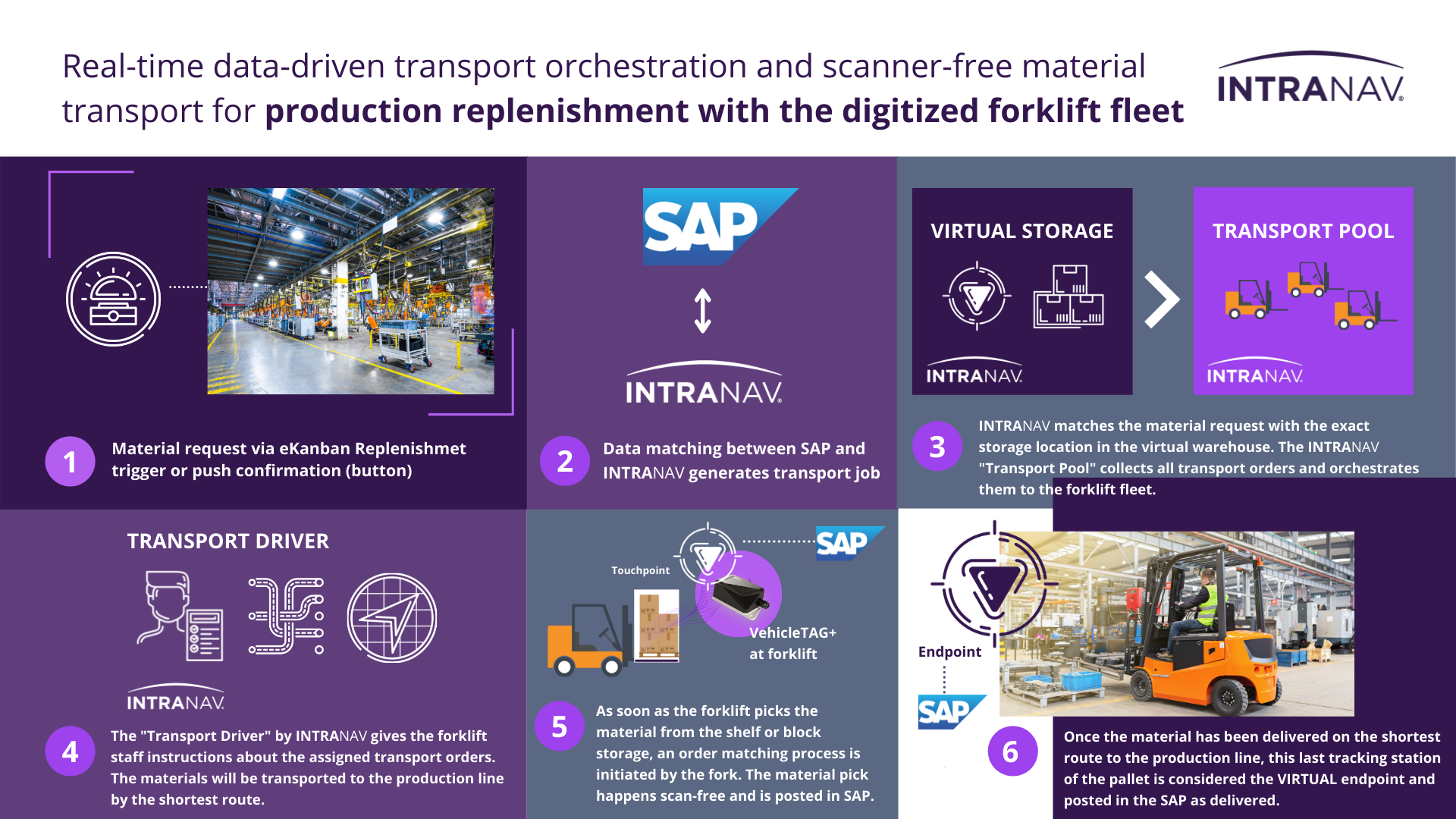

Optimierungspotentiale in der Nachschubversorgung durch die digitalisierte Gabelstaplerflotte

Um in Produktionsumgebungen, bei denen ausschließlich oder teilweise Gabelstapler für das Material Replenishment zum Einsatz kommen, „Just-in-time“ und „Just-in-sequence“ Lieferungen zu ermöglichen, verbessert INTRANAV mit der Virtualisierung der Staplerflotte und Echtzeitdaten-gesteuerte Material- und Transportorchestrierung mit der VIRTUAL Warehouse Solution die Verfügbarkeit an der Montagelinie:

-

+ 10%

Verbesserung der Verfügbarkeit der Montagelinie (up-time)

Durch die Reduzierung von Fehltransporten, Fehlsendungen, Prozessfehlern und Sicherheitsrisiken sowie die Optimierung von JIS- und JIT-Produktionslieferungen an die Linie mit modernen MES-Ausführungssystemen.

-

+ 20%

Optimierung der Workflow-Auslastung

Durch Echtzeit-Optimierung von Transportaufträgen, Ressourcen, intelligentes Routing und den Wegfall des Barcode-Scannens durch AUTO-ID und Erkennungssysteme.

-

+25 %

Optimierung des Material Handling

Durch automatisierte Warehouse-Steuerung durch Warehouse Trigger und Prozess-Virtualisierung.

Key Benefits durch virtuelles Material Replenishment

● Scann-freier Warentransport (Virtual Pallets)

● End-to-End Echtzeit-Sichtbarkeit und Digitalisierung des gesamten Waren- und Transportflusses

● Automatisierte Warehouse-Steuerung durch Warehouse Trigger und Prozess-Virtualisierung

● Routenoptimierung durch Navigations- und Routenauslastungsberichte

● Virtualisierung des tatsächlichen Ablageortes im Regallager

● Sicherheitsmanagement ermöglicht Kollisionsvermeidung

● Automatische Auftragspoolverarbeitung aus zentralen Systemen (ERP, WMS, MES)

True Values durch die Digitalisierung Ihrer Gabelstapler-Transporte

- Zeitersparnis beim Picking-Prozess, durch Scan-freien Prozess mit der „Touch & Store“ Technologie

- Vermeidung von Leerfahrten durch Auftragszuweisung über den „Transport Pool“

- Optimierung des gesamten Transportflusses und dessen Auslastung durch die Digitalisierung und intelligente Orchestrierung der Staplerflotte

- Steigerung der Warenfluss-Auftragsabarbeitung durch Navigation der Fahrer

- Verbesserte Nachschubversorgung durch Aufdecken von Engpässen, Stillständen, Transportunterbrechungen

- Reduzierung von Kollisionen oder gefährlichen Situationen durch integriertes Collision Avoidance

Unabhängig mit welchem Transportfahrzeug Sie Ihre Nachschubversorgung durchführen, INTRANAV bietet Ihnen in jedem Fall die wirtschaftlichste Lösung, um Ihre intralogistischen Prozesse mit Echtzeitdaten-gesteuerten Prozesslösungen zu optimieren. Unsere kosteneffektive Enterprise Lösung, lässt sich flexibel in die Materialversorgung integrieren sowie an weitere Anwendungsfelder, wie bspw. der Produktionslinien-Automatisierung; durch Automatische Takt-Rückmeldung in SAP Systeme, Line Balancing / Produktions-Nivellierung, Plausibilitätsprüfungen oder zonenbasiertes Ansteuern von automatischen Speicherprogrammierbaren Steuerungen anpassen.

Unsere INTRANAV VIRTUAL Warehouse Solution ist auch für Sie interessant, kontaktieren Sie uns, um bereits heute über Optimierungsmöglichkeiten Ihrer Produktions- und Logistik-Workflows zu sprechen!