26.05.2021

Höhere Produktivität und Eindeutigkeit beim Picking durch automatisierte Blocklagerung mit der digitalen Elektro-Hubwagen- und Gabelstapler Flotte

In der Blocklagerung werden alle Waren in Kisten, Paletten oder Gitterboxen in Blöcken auf dem Boden gelagert und übereinander gestapelt. Bei der Bodenlagerung werden in der Regel sortenreine Artikel in einem Block gelagert, um einen schnellen und einfachen Zugriff zu gewährleisten. Dabei wird die LIFO (Last in, First out) Lagerstrategie angewendet, um den logistischen Aufwand so gering wie möglich zu halten. Das Blocklager ist vor allem für einen mittleren bis sehr hohen Güterumschlag geeignet.

Herausforderungen des Material Handlings im Blocklager:

● Hohe Zugriffszeiten, bedingt durch enge Gassen wird die Ware schlecht erreicht

● Hohe Suchzeiten, da diese Lagerhaltung jederzeit variabel verändert werden kann und es keine eindeutige Bezeichnung wie bspw. im Regallager gibt

● Längerer Prüfprozess beim Picking: Es bedarf längeren Kontrollzeiten, um sicher zu sein, dass die richtige Ware gepickt wurde

● Zeitaufwendige, manuelle Buchungsprozesse: Material Verbuchungen werden durch manuelles Scannen der Bestandskarte durchgeführt

● Leerlaufzeiten der Transportmittel, durch unkoordinierte Auftragsabarbeitung

● Umwege die durch Suchzeiten entstehen

● Scan-Vorgänge werden falsch durchgeführt

● U.v.m.

Steigerung der Gesamtproduktivität durch

virtuelles Material Handling im Blocklager

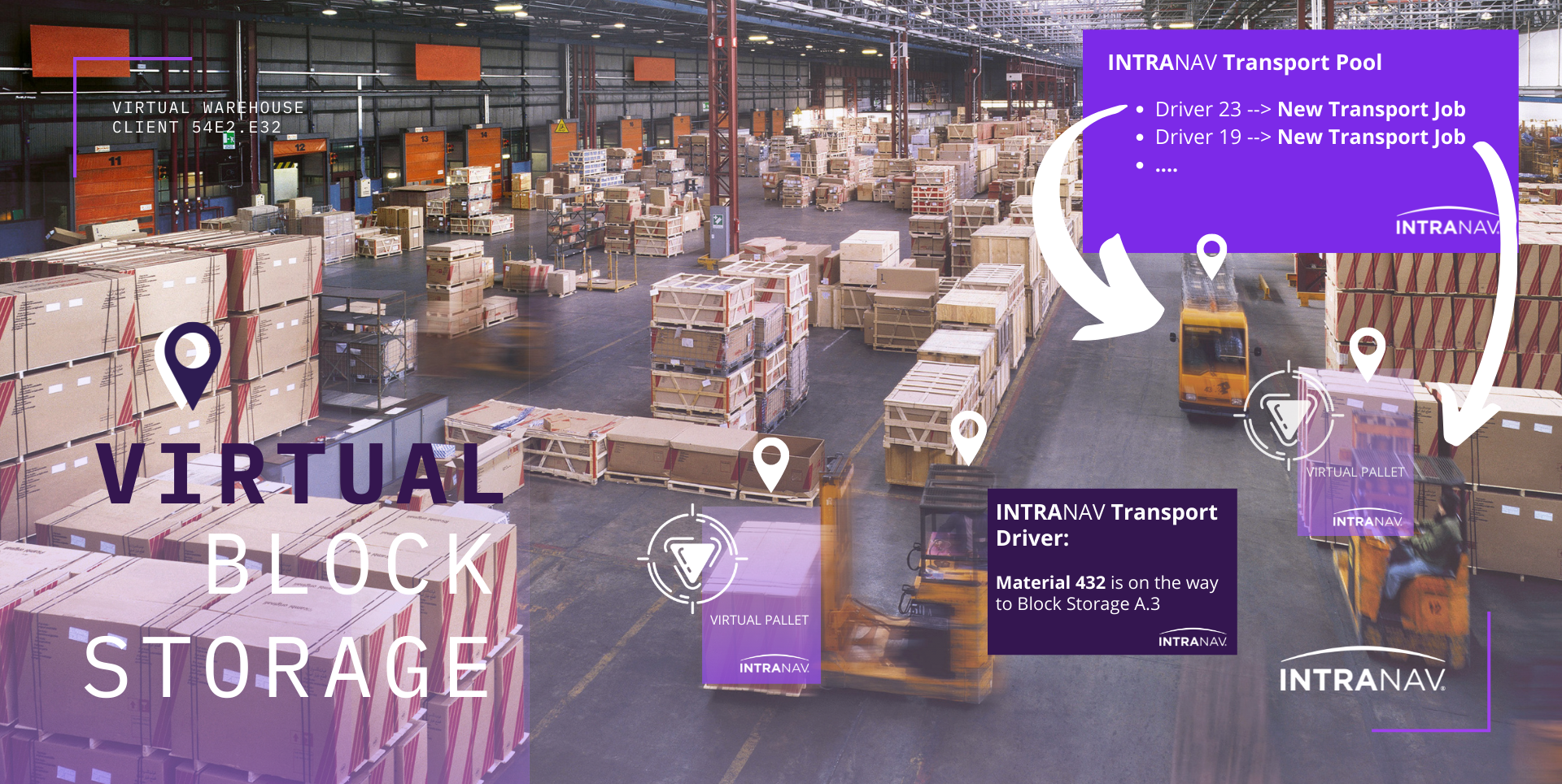

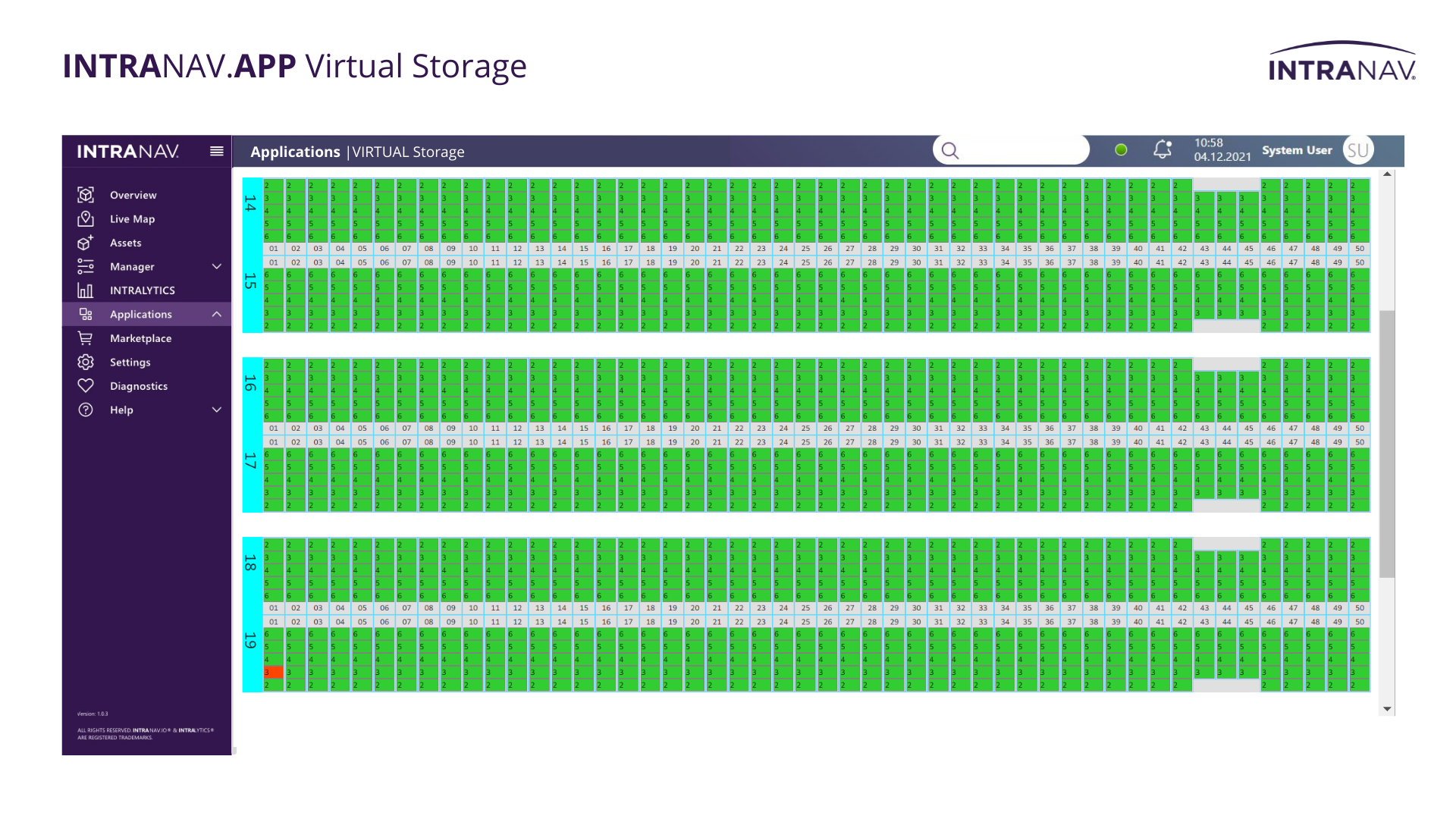

1. Echtzeit Überblick und Transparenz über die gesamten Bestände im Blocklager reduziert Suchzeiten: Die INTRANAV.APP “Virtual Storage” virtualisiert und visualisiert den gesamten Warehouse-Bestand auf Basis des letzten Einlagerungsortes (Store Point) als Digital Twin.

2. Automatische Ein- und Ausbuchung der Waren (AutoID) durch die Storepoint Technologie beschleunigt die Produktivität: Durch die Aufnahme der Waren mit der Staplergabel (ausgestattet mit RFID und UWB Sensoren) erfolgt das erste Order Matching. Die Palette wird seit dem ersten Touchpoint (Order Matching mit der Gabel) bis zur finalen Einlagerung verfolgt. Die Einlagerung im Regal wird vom System bis zur nächsten Auslagerung als Virtual Endpoint verstanden und entsprechend automatisch in Ihrem Warehouse Management System verbucht. Der Prozess erfolgt allein durch die Sensoren an der Gabel, eine Ausstattung der Ware/Paletten mit RTLS Hardware ist nicht mehr notwendig!

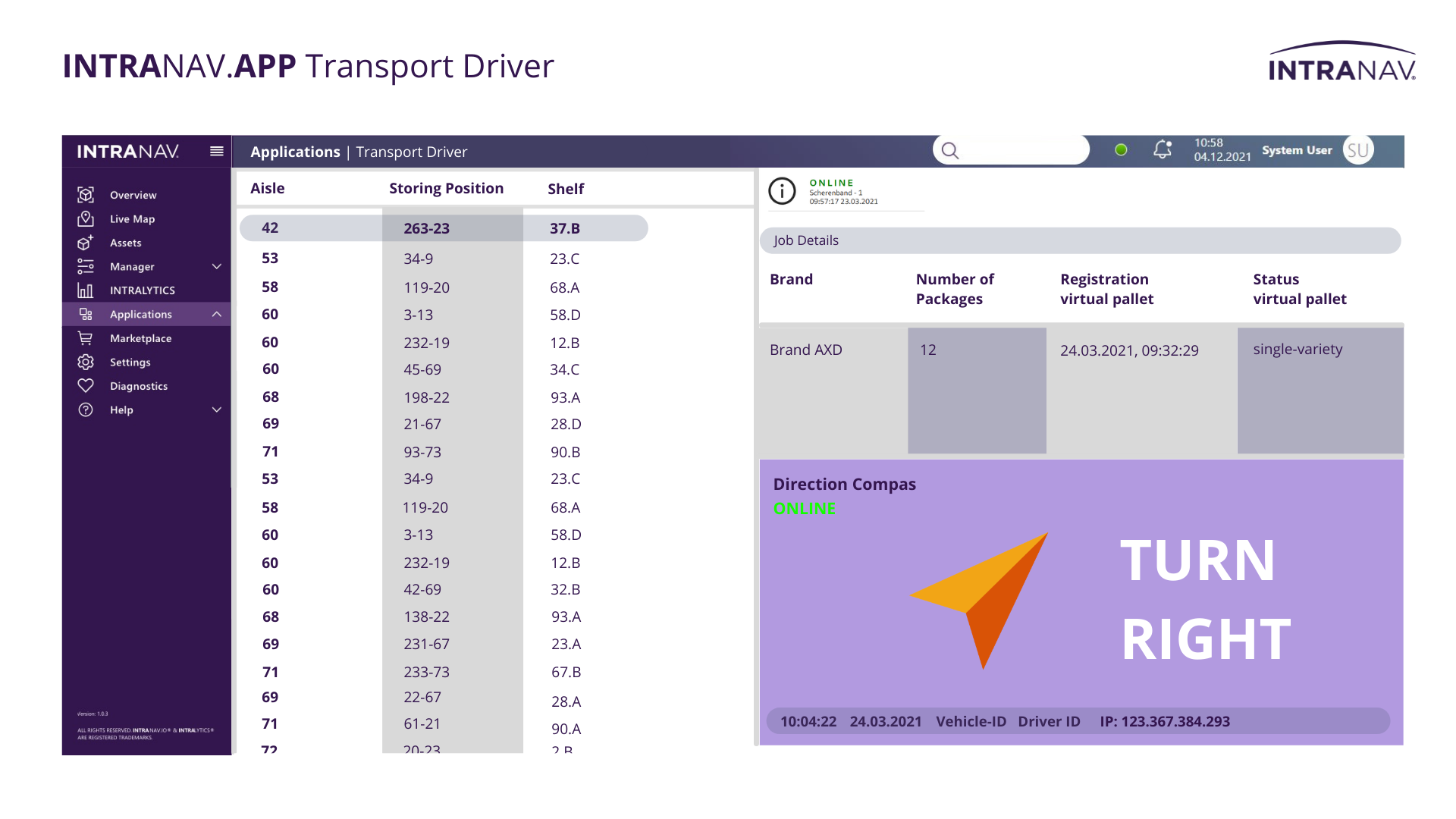

3. Software basierter Picking Prozess sorgt für Eindeutigkeit und reduziert manuelle Kontrollzeiten: Im Stapler Cockpit wird mit der INTRANAV.APP “Transport Driver” angezeigt, welche Palette gepickt wurde und sich auf der Gabel befindet einschließlich zugehöriger Informationen wie Paketanzahl, sortenreine Palette oder Brand. Manuelle Kontrollzeiten werden somit deutlich reduziert. Zudem wird aufgeführt, welcher Auftrag gerade ausgeführt wird, wie viele Transportjobs noch offen sind.

4. Verbesserte Zugriffszeiten: Collision Avoidance erlaubt das Befahren mit erhöhter Geschwindigkeit: Im Blocklager entstehen durch das hochstapeln der Ware oft enge Gassen, die nur mit Elektro-Hubwagen befahren werden können. Integrierte Sicherheitssensoren an der Gabel sorgen dafür, dass diese nun auch mit höherer Geschwindigkeit durchfahren werden können. Im Fall von Kollisionsgefahr wird die Geschwindigkeit des Fahrzeuges rechtzeitig und deutlich reduziert.

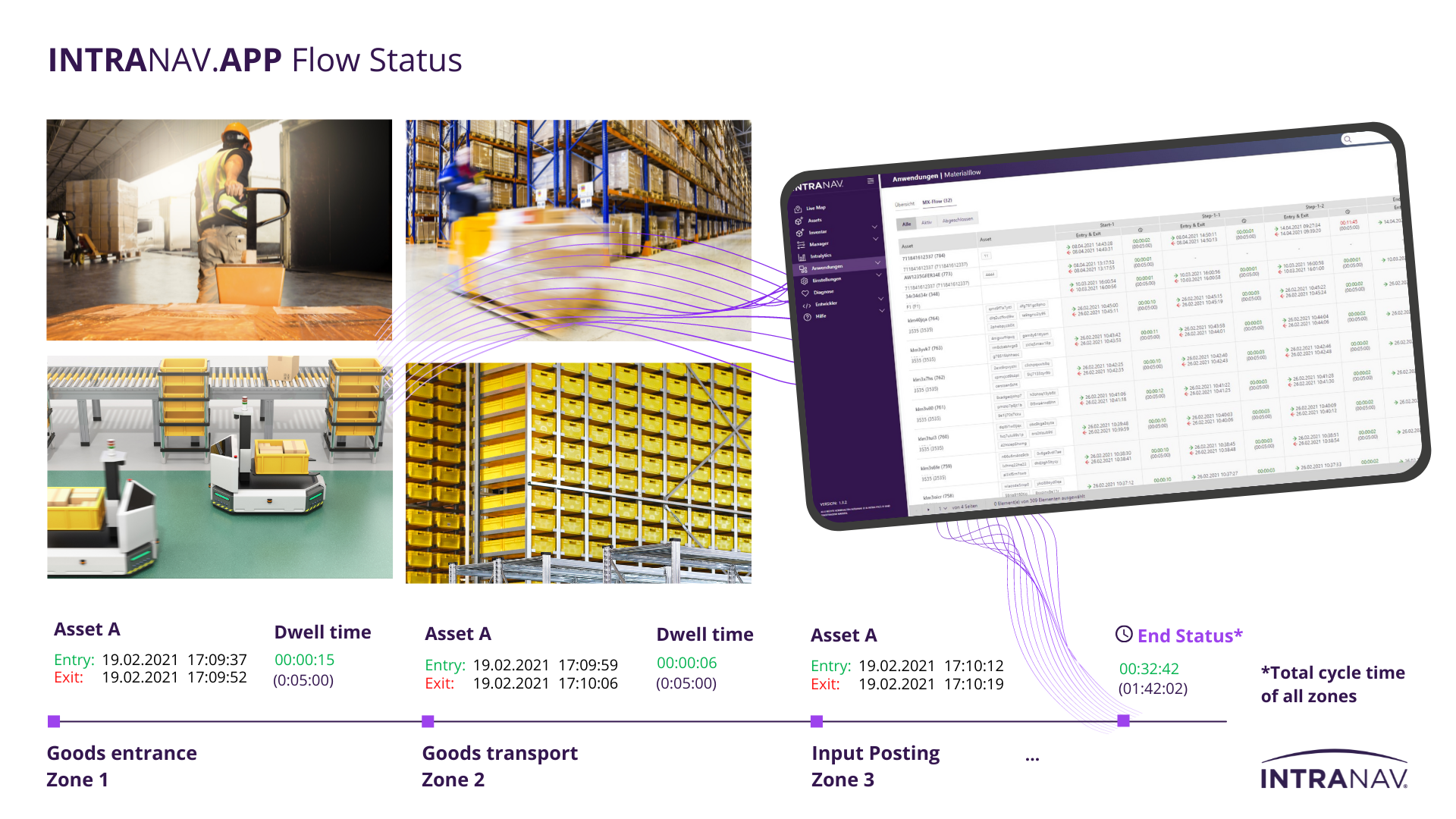

5. Scannerloser Warentransport für alle weiteren Zonen im Warehouse: Unabhängig wie viele Zonen und Puffer die Ware im Warehouse durchlaufen muss, INTRANAV erfasst und verbucht automatisch den letzten Status der Ware in allen Bereichen im Warehouse.

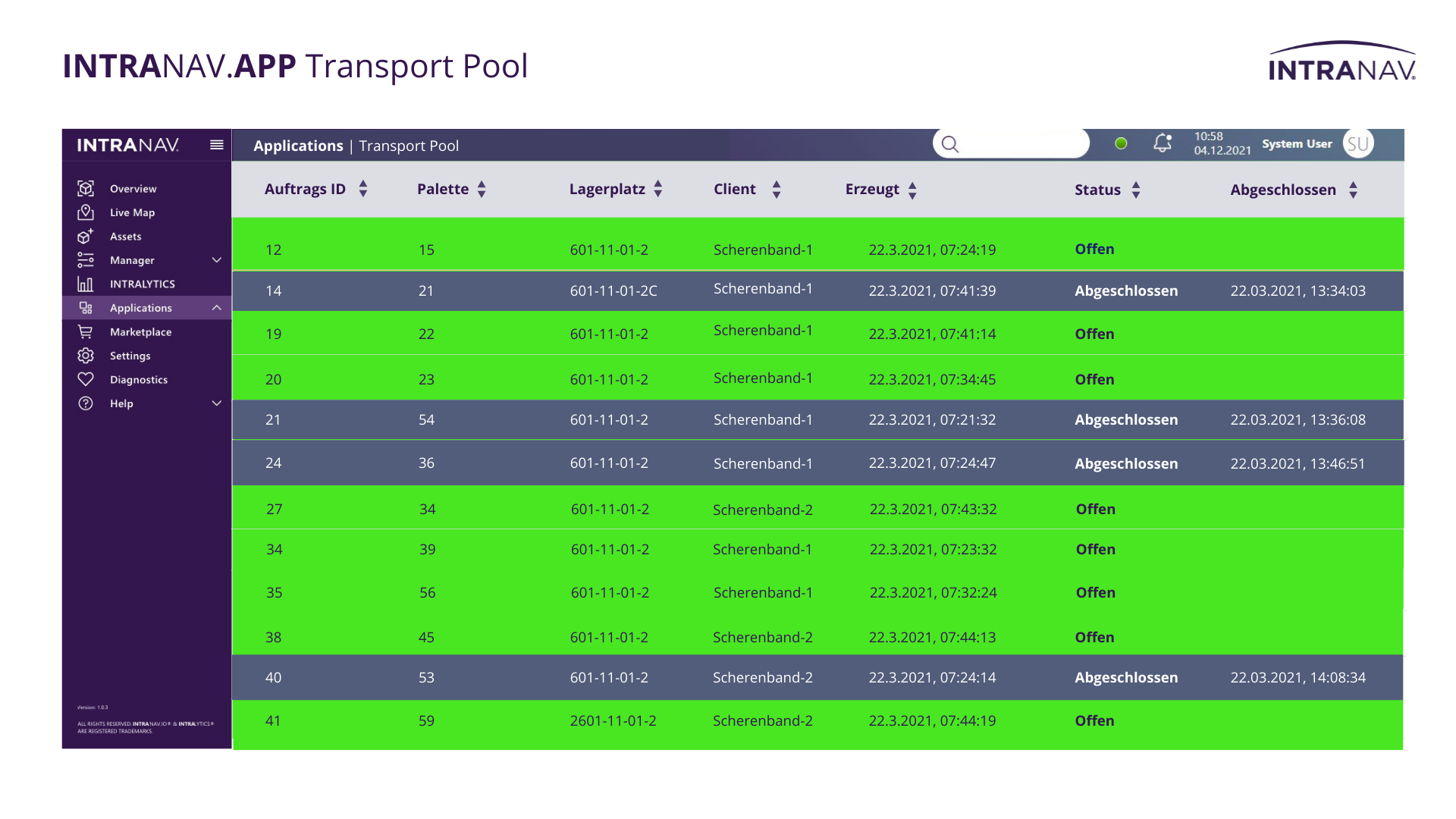

6. Echtzeit Transport-Orchestrierung reduziert die Transport Leerläufe: Der INTRANAV.APP “Transport Pool” sorgt für die schnelle Erfassung und Zuteilung aller Transportjobs an die Fahrzeugflotte. Hierbei werden alle Transportaufträge aus dem SAP System gesammelt und an bemannte Fahrzeuge oder Automated Guided Vehicles verteilt. Dabei wird der aktuelle Location Status des jeweiligen Fahrzeuges für effizienteste Wege und die bereits zugeteilte Auftragsmenge an das jeweilige Fahrzeug berücksichtigt.

7. Warehouse Event-Trigger lösen manuelle Handling Prozesse ab: Durch Event Trigger wird jeder Prozess mit dem nächsten zusammengeführt, indem Folgeschritte wie bspw. die Lieferschein-Erstellung, Abholauftrag der Spedition, Drucken des Versandlabels, Rechnungserstellung, Kundenbenachrichtigung über Versand-Avisierung u.v.m. automatisch ausgelöst werden, bis hin zur Prüfung ob die Ware an das richtige Tor geliefert wird.

8. End-to End Verfolgung der Ware und Staplerflotte erhöht die Kontrollfähigkeit und das Optimierungspotential aller Materialströme und Lieferprozesse: Mit den neuen automatisierten Prozessen und Workflows durch hochpräzise Echtzeitdaten sind Sie in der Lage Engpässe, Leer- und Durchlaufzeiten, Unterdeckungen, Fehler zu vermeiden und Suchzeiten deutlich zu reduzieren. Mit einer automatisierten und intuitiv bedienbaren Datenbank können jederzeit retrograde Analysen und Berechnungen durchgeführt werden. So erhalten Sie einen Überblick über die Vergangenheit mit dem Potenzial, den Planungsaufwand und die Produktionsprognose des Materialflusses in der Zukunft zu minimieren.

Digitalisierung Ihrer Transporte mit dem SMART Forklift-Kit

- Orientierung: Erkennen der Fahrzeugrichtung für Prozesssicherheit

- UWB: RTLS Optimization für Prozessflächen und Safety-Zonen

- GPS-Precise: Nathlose Prozessverfolgung in Indoor und Outdoor Bereichen

- RFID: Scanner-loser Warentransport (incl. Virtual Pallets)

- Gabel Sensor: Erkennen des Beladungszustandes und Gabelhöhe

- Open API: Auslesen und Nutzung der Fahrzeugdaten für die Prozessautomation

- INTRANAV.IO: Automatische Auftragsabarbeitung aus den zentralen System (ERP, WMS, MES) und Virtual Orchestration

Key Benefits durch automatisierte Prozesse und Workflows im Blocklager

- Höhere Produktivität und Eindeutigkeit beim Picking

- Reduziert unproduktive Arbeiten wie manuelles Scannen

- Virtualisierung und scannerlose Verbuchung im Warehouse Management System des tatsächlichen Ablageortes im Blocklager

- Automatisierte Warehouse-Steuerung durch Prozess-Virtualisierung

- Reduzierung von Suchzeiten

- Kosteneinsparung durch Reduzierung von Transport-Leerläufen

- Reduktion manueller Kontrollzeiten

- Warehouse Event Trigger beschleunigen das Material Handling

- Kosteneinsparung durch Auto-Ident und integrierter UWB- & RFID-Technologie

- Steigerung der Warenfluss-Auftragsabarbeitung durch Navigation der Fahrer

- Automatische Auftragspoolverarbeitung aus zentralen Systemen (ERP, WMS, MES)

- Sicherheitssensoren für erhöhte Sicherheit im Lager

- Transport- und Materialfluss Analysen als Voraussetzung für optimierte Warenströme

- Industrielle Schnittstellen und API für die Implementierung der RTLS Daten in Ihre Warehouse Anwendungen

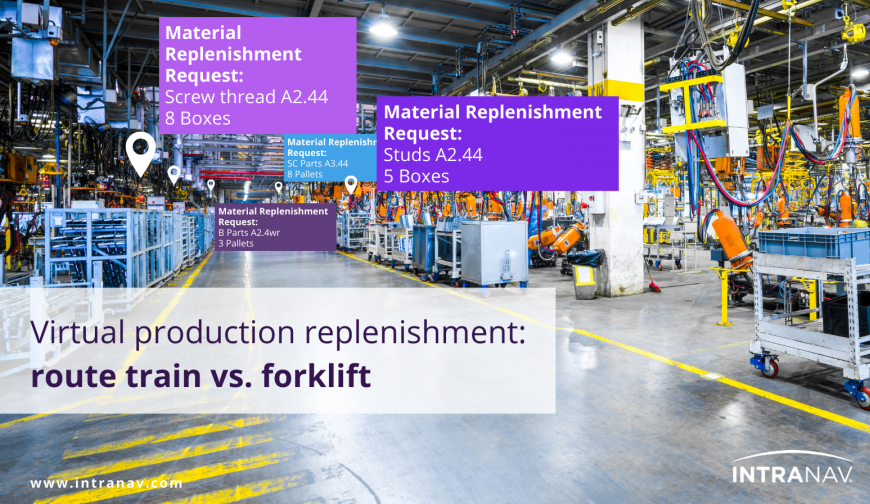

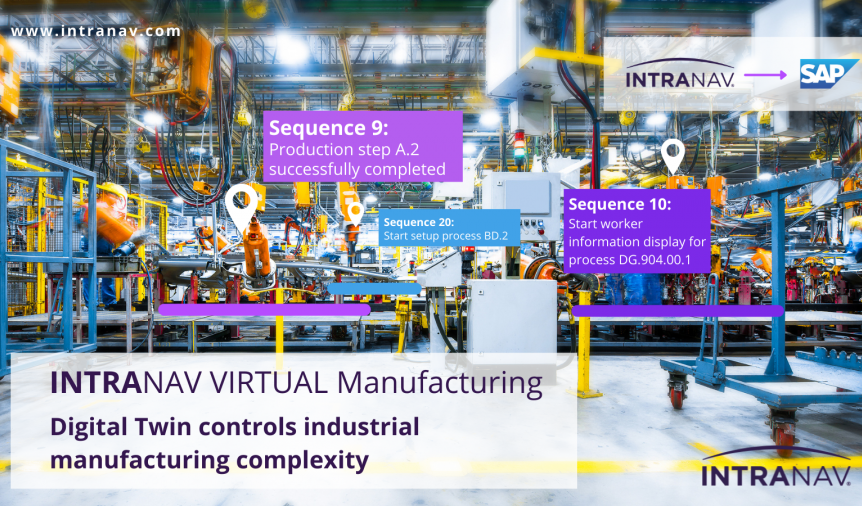

Unabhängig mit welcher Lagerart und Technologie Sie Ihr Warehouse organisieren, INTRANAV bietet Ihnen in jedem Fall die wirtschaftlichste Lösung, um Ihre intralogistischen Prozesse mit Echtzeitdaten-gesteuerten Prozesslösungen zu optimieren. Unsere kosteneffektive Enterprise Lösung, lässt sich flexibel das Warehouse oder Produktions Management integrieren sowie an weitere Anwendungsfelder, wie bspw. virtuelle eCommerce Logistik, dynamische Material Nachschubversorgung oder Produktionssteuerung anpassen.

Unsere INTRANAV VIRTUAL Warehouse Solution ist auch für Sie interessant, kontaktieren Sie uns, um bereits heute über Optimierungsmöglichkeiten Ihrer Produktions- und Logistik-Workflows zu sprechen!