INTRANAV Smart Manufacturing Solution

Digital Twin beherrscht die industrielle Fertigungskomplexität: Automatisierung manueller Fertigungsschritte mit der Produktionslinien-Digitalisierung von INTRANAV

Bei einer immer stärker wachsenden Auswahl zu produzierender Modell-Varianten, stellt sich die Frage, wie die hohe Komplexität der Fertigung, vor allem in der Varianten-Fertigung überblickt, auf zeitaufwendige und fehleranfällige Scan-Prozesse verzichtet und alle Qualitätsstandards kontinuierlich eingehalten werden können. Der Schlüssel zum Erfolg ist die Kombination aus Prozess-Virtualisierung mit Echtzeit Indoor Track & Trace Daten sowie digitalisierten Workflows mit denen vorherige manuelle Prozesse in der Fertigung zu einem hohen Grad automatisiert werden. Für den flüssigen Produktionsablauf muss die Vor- und Hauptmontage synchron verlaufen, da ansonsten vorgegebene Auftragszeitfenster nicht eingehalten werden können und es zu Produktionsverzögerungen kommt. Plausibilitätskontrollen vor der Hauptmontage müssen zuverlässig und automatisch stattfinden, da Falschverbauungen zu beträchtlichen Zeit- und Kostenaufwänden als auch zu Sicherheitsrisiken führen können. INTRANAV liefert wertvolle Echtzeit-Ortungsdaten für die Prozessoptimierung und -Automation, um Ihre Produktionsprozesse sowie die Materialversorgung und Ihren Materialfluss optimieren zu können. Mit INTRANAV ist die Dokumentation und Rückverfolgbarkeit Ihrer Prozesse auf Knopfdruck über Reports abrufbar. Mit den neuen automatisierten Prozessen und Workflows durch hochpräzise Echtzeitortungsdaten sind Sie in der Lage Engpässe, Unterdeckungen, Fehler zu vermeiden und Suchzeiten deutlich zu reduzieren.

Optimierungspotentiale in der Produktion

-

Basis für Plausibilität von Vor- und Hauptmontage-Synchronität der Takte

Reduzierung der Material-Zusammenführungsfehler

Durch die kontinuierliche Echtzeit-Verfolgung der Gestelle ist der gesamte Fertigungsprozess transparent als Digitaler Zwilling abgebildet. Systemabgleiche mit SAP prüfen die Plausibilität der Bauteile für den weiteren Montageprozess.

-

Scan-freie Infrastruktur

Reduzierung der Buchungsaufwände- und Fehler

Durch virtuelle Zonen werden alle taktbezogenen Produktions-Rückmeldungen automatisch und in Echtzeit im SAP verbucht.

-

Verbesserung der Taktauslastung und -Steuerung

Reduzierung von Leer-takten und Leerlaufzeiten

Durch den Real-Time Digital Twin können Produktionsplaner die Material- und Produktionszeiten vorausschauend planen.

-

Beherrschung der Variantenfertigung

Einhaltung der Qualitätssicherung der individuellen Fertigungsschritte

Durch End-to-End Verfolgung der Ladungsträger im jeweiligen Takt, können Produktionsleiter:innen jederzeit prüfen, ob die Produktionsschritte synchron laufen und bei KPI-Abweichungen alarmiert werden.

-

Optimierter Materialfluss an der Produktionslinie

Minimierung des Produktions-Planungsaufwandes durch retrograde Echtzeit-Analysen

Durch Echtzeitdatenerfassung und KPI-Abgleiche der neuen automatisierten Prozesse, können Engpässe, Unterdeckungen, Verweilzeiten, Durchlaufdauer, unnötige Stopps, Störungen, Verzögerungen, Prozesslänge oder die Gesamtzeit, die für einen kompletten Zyklus benötigt wurde analysiert werden.

-

Automatische und effiziente Materialnachschubversorgung

Reduzierte Material-Lieferzeiten durch automatisierte Nachschub-Steuerung

Durch Echtzeitdaten-gesteuertes Production Line-Feeding per Routenzug oder der digitalisierten Gabelstaplerflotte.

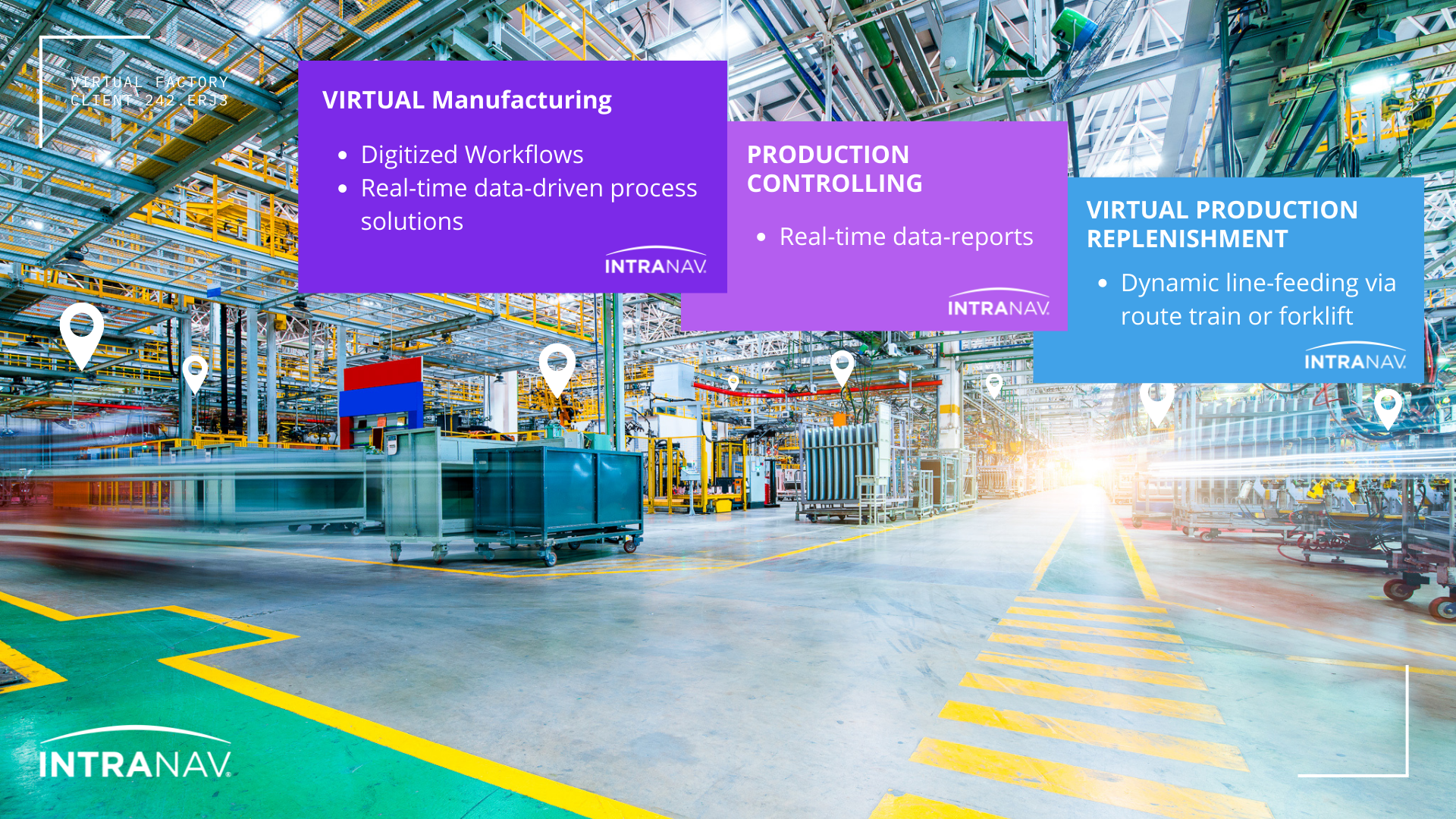

INTRANAV Smart Manufacturing Solution:

Echtzeitdaten-gesteuerte Prozessautomatisierung

So geht Smart Manufacturing mit INTRANAV!

-

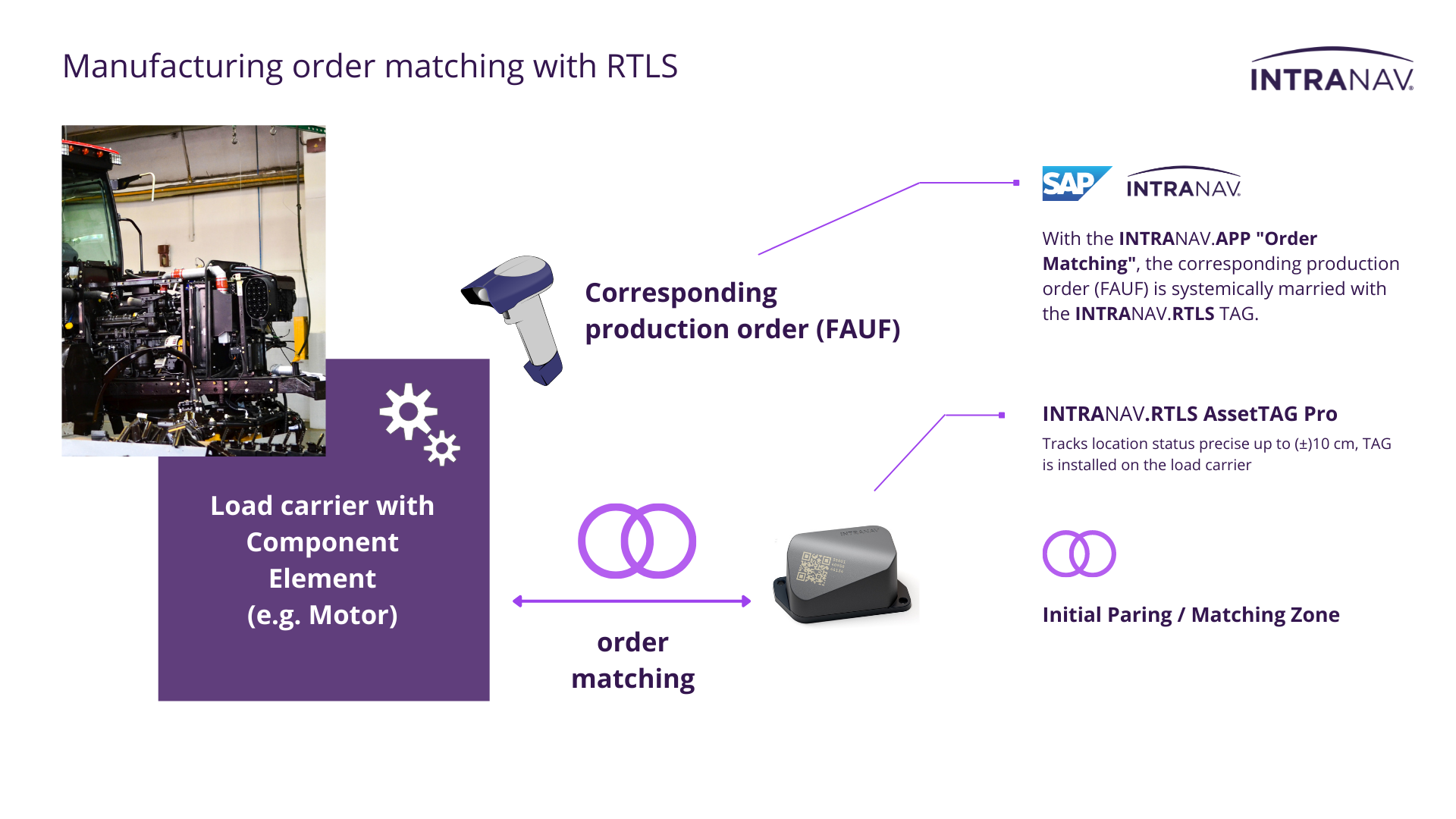

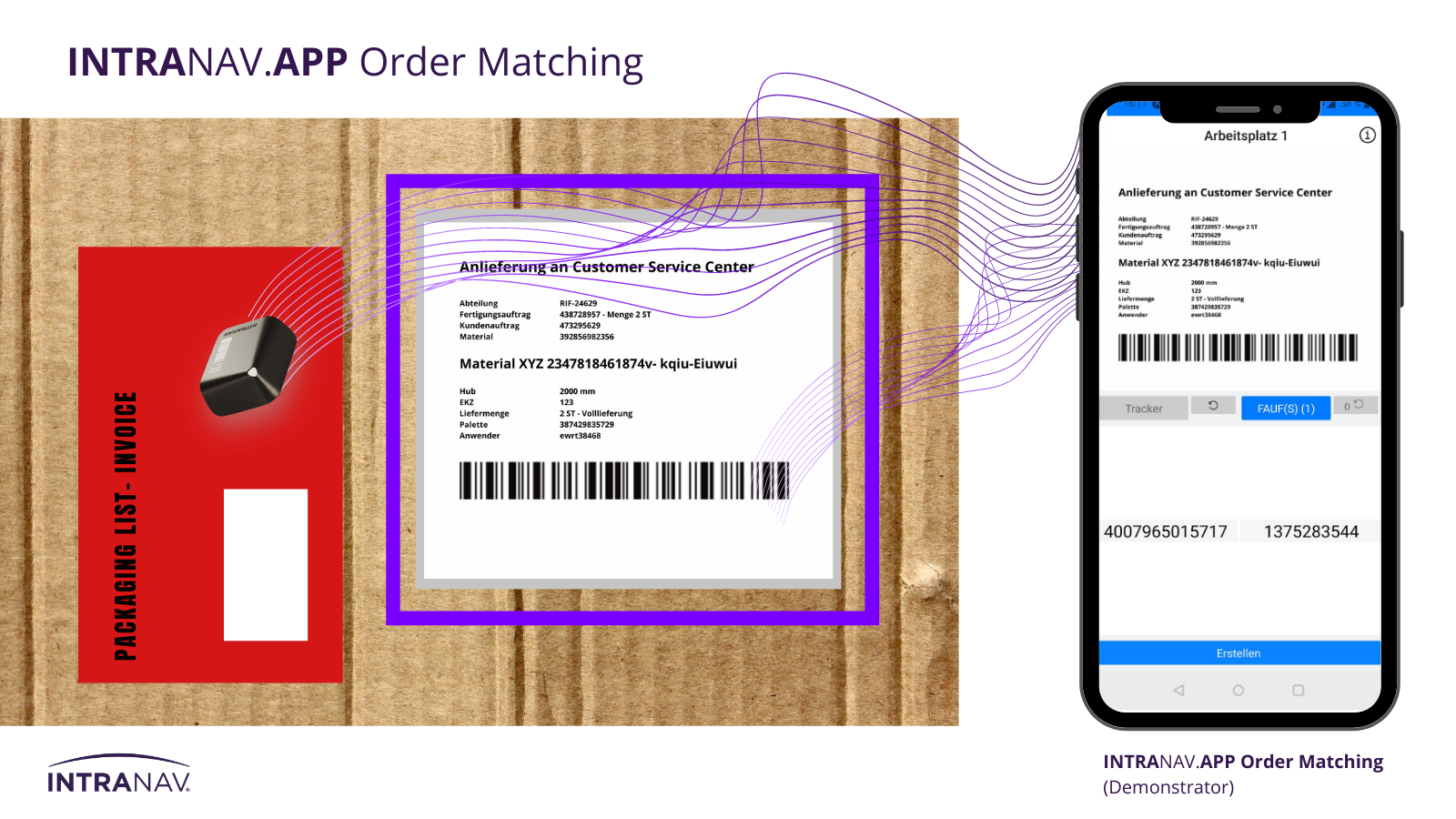

FAUF Order Matching mit RTLS – Erstellung des digitalen Zwillings

Bevor ein einzelnes Bauteil durch die Montage läuft, muss ein Order Matching (systemisches Verheiraten) des INTRANAV.RTLS TAGs mit dem Bauteil im SAP System erfolgen, damit während des gesamten Produktionsverlaufes der Materialfluss verfolgt und Automationsprozesse zum korrekten Bauteil ausgelöst werden können. Mit der INTRANAV.APP „Order Matching“ wird durch einen initialen Scan-Schritt in der Start-Zone/Paring Zone der entsprechende Fertigungsauftrag (FAUF) mit dem TAG, der sich am Gestell befindet, systemisch verheiratet. Zudem können weitere Fertigungs-Begleitscheine virtuell im System hinterlegt werden, wodurch ein digitales, papierloses Handling im gesamten Fertigungsprozess ermöglicht wird. Dies dient der Prozesssicherheit während des gesamten Montageverlaufs, Verlust oder versehentliches Vertauschen von Produktionsinformationen ist somit ausgeschlossen.

-

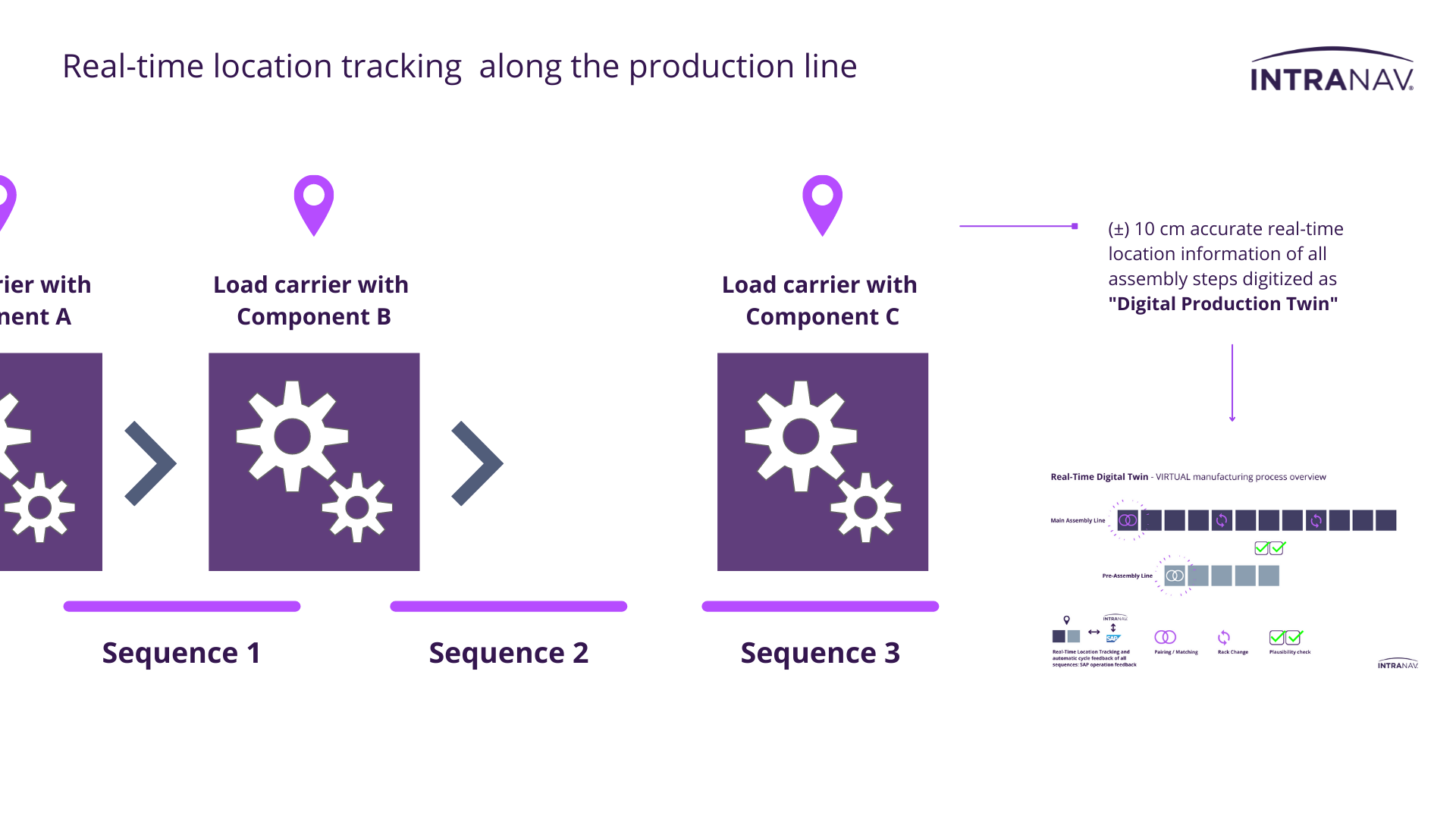

Echtzeitortung entlang der Produktionslinie

Mit der Ausstattung des INTRANAV.RTLS an der Produktionsstraße, erhalten die Werker:innen (±) 10 cm genaue Echtzeit-Ortungsangaben, aller Montageschritte sowie über die sich an der Montagelinie befindlichen Boxen, Container, Ladungsträger und Gestelle, welche manuell von Takt zu Takt geschoben werden. Diese Echtzeit-Informationen werden in INTRANAV.IO digitalisiert und über eine Schnittstelle an das SAP PP (Production Planning and Control) System geschickt. Der gesamte Fertigungsfluss ist komplett transparent und in Echtzeit als Digital Twin verfolgbar.

Werker sehen somit in Echtzeit: Welche Bauteile und welches Material sich im jeweiligen Takt befindet, wo ggfs. Material-Nachschubbedarf besteht, ob die Produktionsschritte synchron laufen oder ob es zeitliche Abweichungen gibt, oder auch in wieweit an einzelnen Sektionen mit Verspätungen zu rechnen ist.Produktionsleiter:innen werden im Fall von KPI-Abweichungen durch Alerts sofort benachrichtigt, um entsprechende Interventions-Maßnahmen einleiten zu können.

-

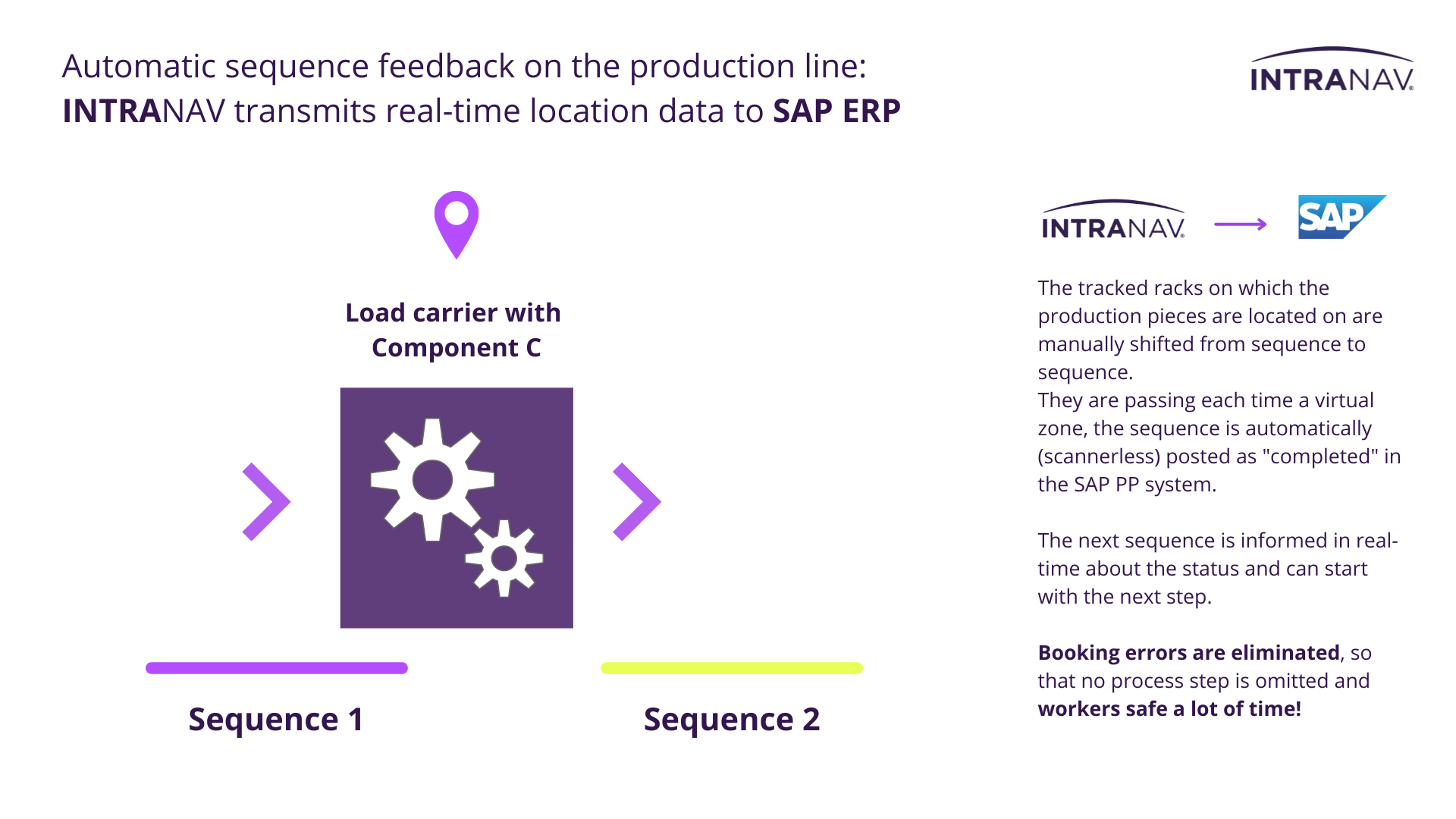

Automatische (scannerlose) Taktrückmeldung an der Produktionsstraße: INTRANAV übermittelt Echtzeitdaten in das SAP ERP

INTRANAV steuert die Produktionsstraße durch die automatische Rückmeldung nach jedem begonnenen und vollendeten Fertigungstakt. Die getrackten Gestelle auf dem sich die Fertigungsstücke befinden, werden manuell von Takt zu Takt geschoben und durchqueren dabei jeweils eine virtuelle Zone, wodurch die Takt-Sequenz automatisch als „abgeschlossen“ im SAP PP verbucht wird, sodass der nächste Takt in Echtzeit über den Status informiert ist und mit dem Folgeschritt beginnen kann. Durch die automatische Takt-Rückmeldung werden Qualitätsstandards gesichert und das manuelle Scannen innerhalb der Linie abgeschafft. Buchungsfehler sind somit ausgeschlossen, so dass kein Prozessschritt ausgelassen wird. Hierbei sparen die Werker:innen Zeit, da manuelles Scannen entfällt. Zu spätes oder zu frühes verbuchen durch manuelle Scanvorgänge, kann für die Produktionsstraße kritische Folgen haben, wie beispielsweise Materialüberschuss am knapp bemessenen Lager-/Montageplatz oder Leerlaufzeiten, was wiederum zu Ineffizienzen im gesamten Prozessablauf der Supply Chain führt. Mit der Kopplung an SAP PP (Production Planning and Control) und SAP EWM (Extended Warehouse Management) können Informationen auf höheren Ebenen bereitgestellt werden, wodurch Folgeaufträge- und Informationsprozesse getriggert werden können.

-

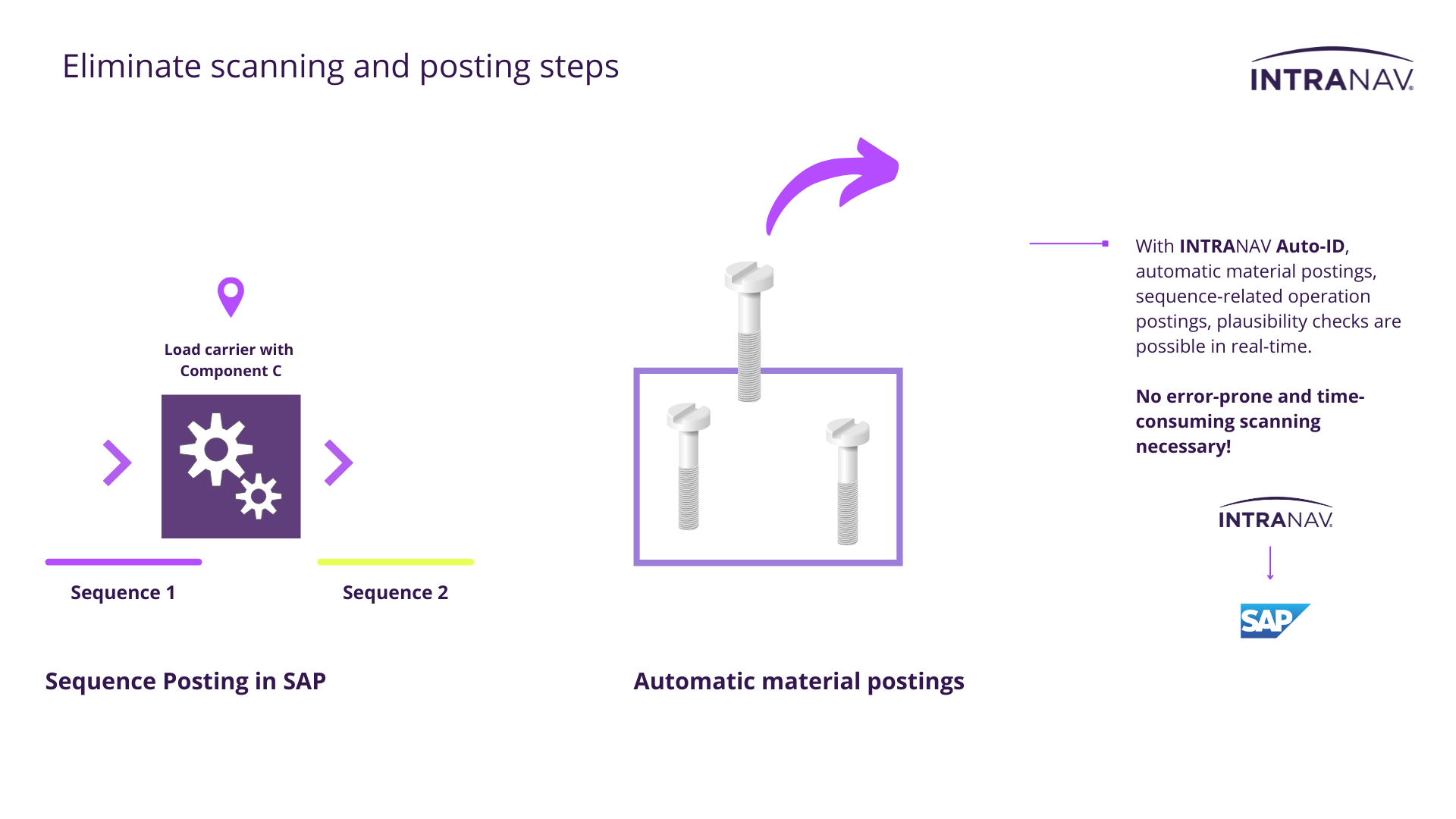

Eliminieren von Scan- und Buchungsschritten

Durch virtuelle Zonen, welche je Takt über die INTRANAV.IO Plattform individuell definiert sind, werden manuelle Scan- und Buchungsvorgänge durch Auto-Verbuchungen (Auto-ID) abgelöst. Die Informationen werden durch die Schnittstelle in das SAP PP System übertragen. Aufwendige manuelle Prozesse die von Werker:innen durchgeführt werden, wie der des Abscannen des Barcodes der Maschinenkarte, um Vorgänge oder Material zu buchen, wird mit INTRANAV taktbezogen automatisiert. Dies reduziert Fehlbuchungen, beschleunigt den Fertigungsprozess, da die Werker:innen nun Zeit für wertschöpfende Arbeiten aufbringen können.Allein durch INTRANAV Auto-ID sind automatische Materialverbuchungen, taktbezogene Vorgangsverbuchungen, Plausibilitätskontrollen möglich.

-

Sequenzierungsüberwachung: Automatische (scannerlose) Plausibilitätsprüfung der Bauteile

Die Echtzeit-Ortungsdaten werden mit INTRANAV.RTLS TAGs, welche an den Montagewägen installiert sind, innerhalb der Produktionsstraße erfasst. Diese beinhalten jeweils entsprechende ID Gruppenadressen, um dem System mitzuteilen, welcher TAG für welchen Montage-Bereich zuständig ist. So gibt es für die Montagewagen (Gestelle) des „Produktes A“ einen eigenen numerischen Kreis für die Vormontage des bspw. „Motors“, als auch für die Montagewägen im Hauptmontageband. Analog gilt dieses auch für die Produktionslinie B. Somit hat jeder INTRANAV.RTLS TAG seine eigene, bereichsinterne Adresse. Dadurch sind die Montagebaugruppen digital vernetzt und können die Fertigungsaufträge papierlos in allen Montagezweigen verfolgen.

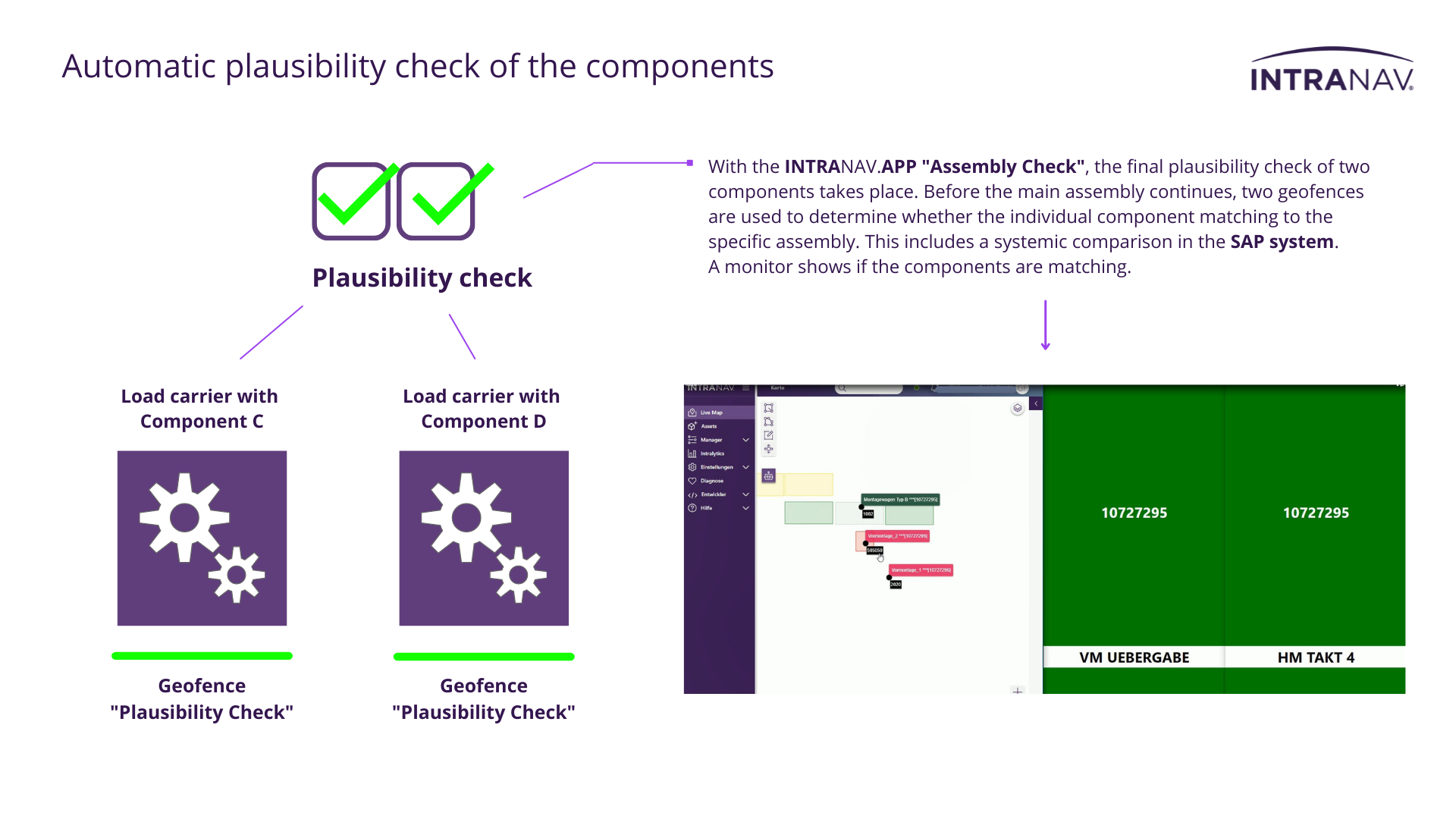

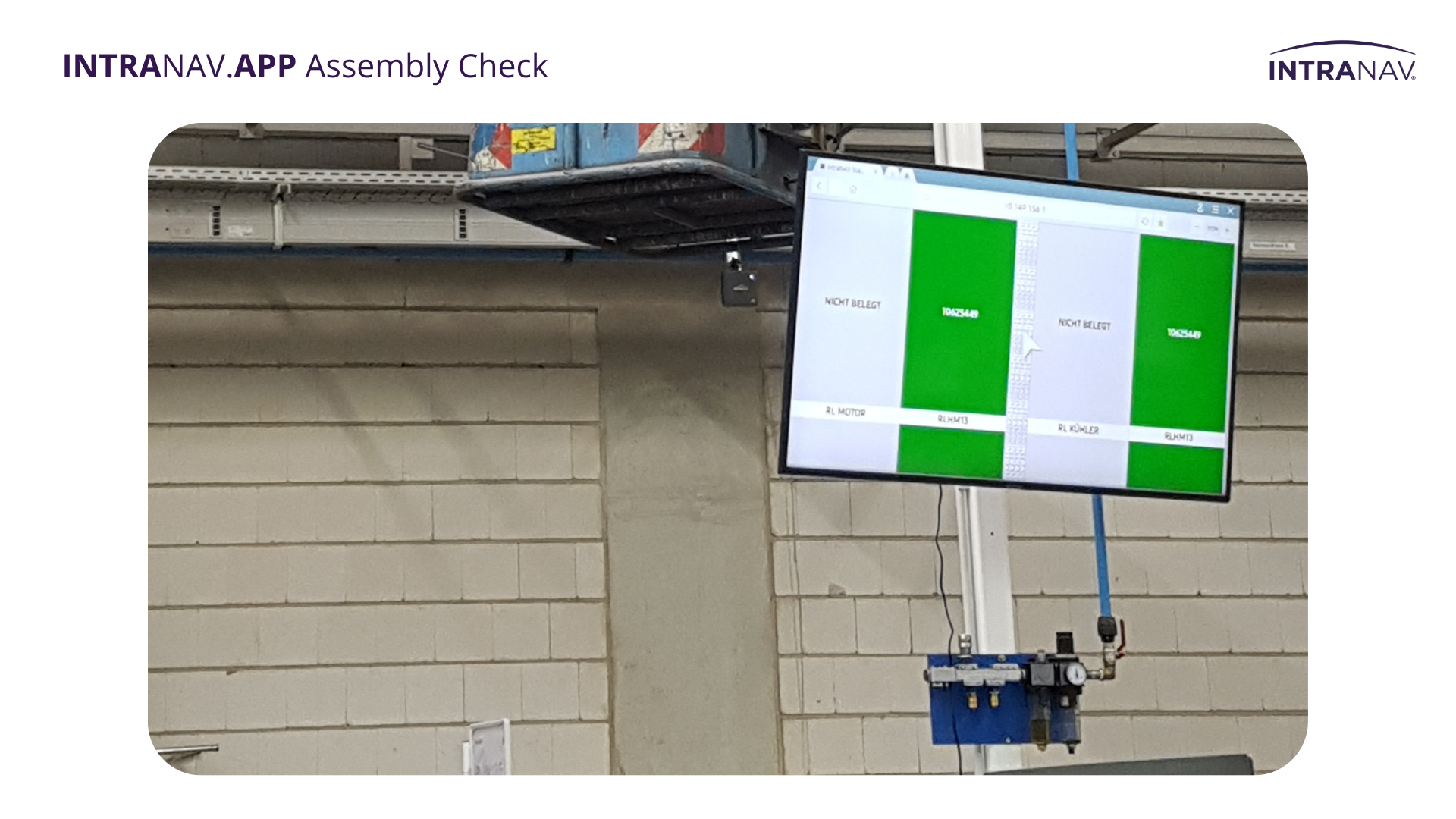

Mit der INTRANAV.APP „Assembly Check“ findet die finale Plausibilitätsprüfung, ob die Bauteile miteinander verbaut werden dürfen statt. In zwei Geofences wird geprüft, bevor es weiter in die Hauptmontage geht, ob das individuelle Bauteil zur entsprechenden Baugruppe passt. Dabei erfolgt ein systemischer Abgleich im SAP. Ein Monitor zeigt an, ob die Bauteile zueinander passen oder nicht.Durch diesen wichtigen Bauteile-Check wird sichergestellt, dass nur zueinander passende Bauteile und -Gruppen miteinander verbaut werden. Dadurch werden besonders Zeit- und Kostenaufwendige Nacharbeiten vermieden, die fortlaufende Qualität und Richtigkeit der Verarbeitung aller weiteren Fertigungsschritte ist somit sichergestellt. Prozessverbauungsfehler werden vermieden.

Die Basis für Plausibilität von Vor- und Hauptmontage-Synchronität der Takte, taktbezogene Kommissionierung (Großbauteile), Generierung von Fahraufträgen, taktbezogene Optionsanzeige werden durch INTRANAV umgesetzt.

-

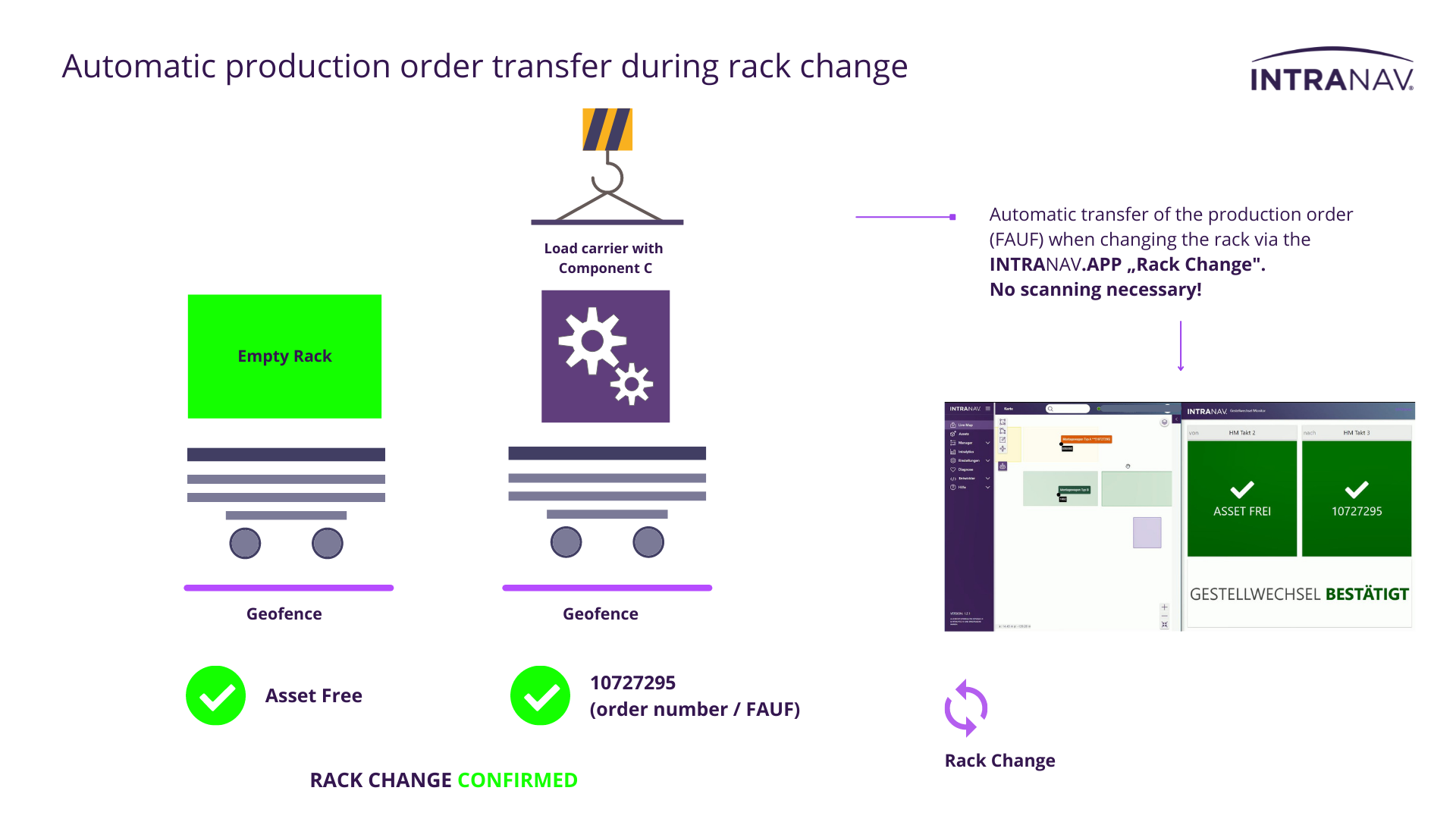

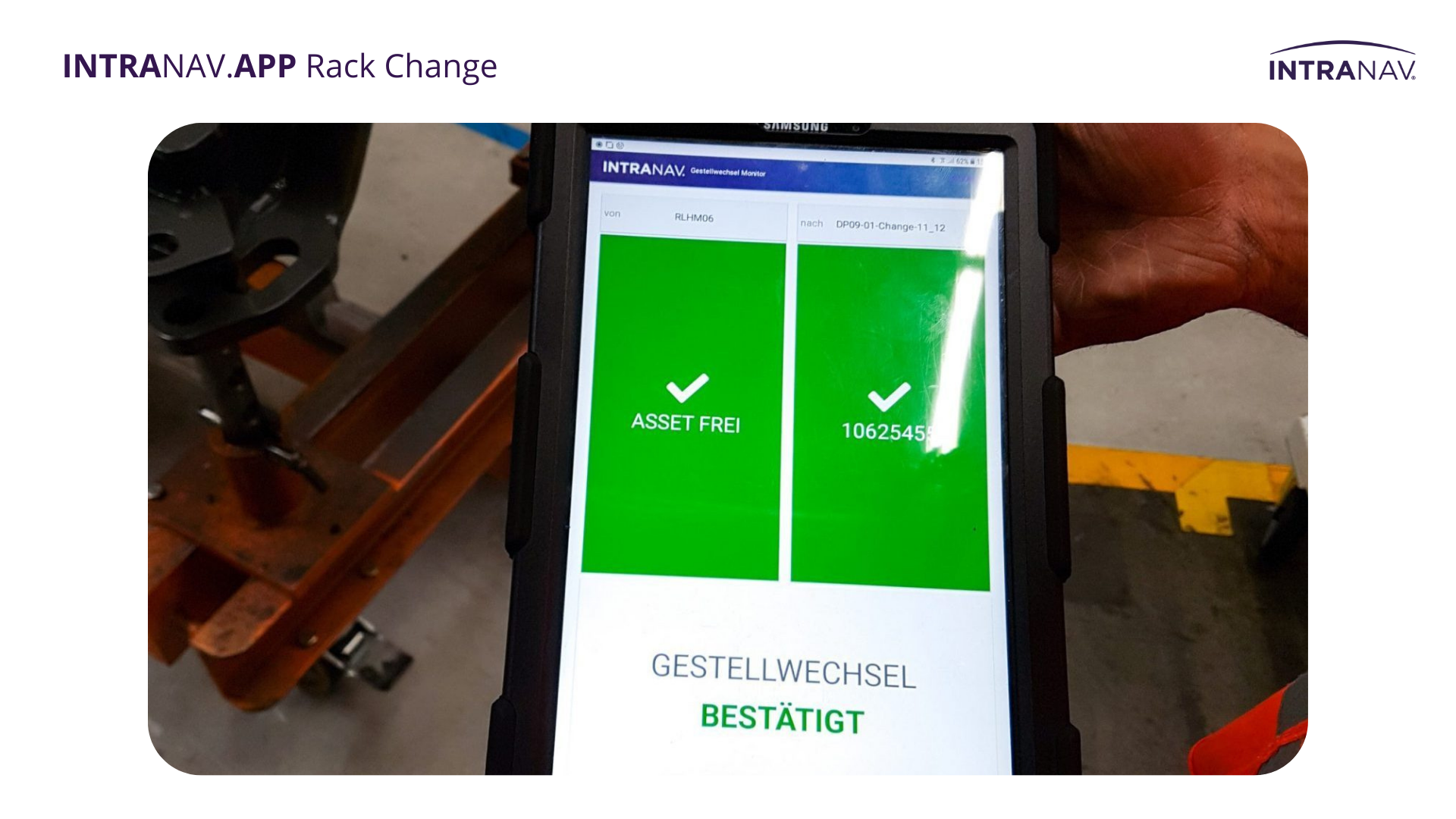

Automatischer (scannerloser) FAUF Übertrag beim Gestellwechsel

An einem definierten Punkt in der Montage muss aus fertigungsspezifischen Gründen ein Gestellwechsel vorgenommen werden. Über zwei Geofences löst ein Event-Trigger die Freigabe für den Gestellwechsel aus. Die Bauteile werden von einem Gestell auf ein neues Gestell transportiert. Da die Gestelle mit den INTRANAV.RTLS TAGs ausgestattet sind, muss auch hier ein automatischer Übertrag der Informationen der FAUF vom alten Gestell auf das neue Gestell erfolgen. Die INTRANAV.APP „Rack Change“ sorgt für das automatische Übertragen der FAUF vom alten auf das neue Gestell. Hierbei ist kein Scan-Vorgang notwendig. Beim alten Gestell wird ein automatischer Reset des TAGs vorgenommen, sodass dieser wieder mit neuen Informationen beschrieben werden kann. Die INTRANAV.APP „Rack Change“ zeigt über einen Monitor „Gestellwechsel bestätigt“ an, sobald dieser Prozess erfolgreich durchgeführt ist.

Dieser Prozessschritt sichert den nahtlosen Übergang der Informationsübertragung und sowie die weitere Produktionsverfolgung. Manuelles, fehlerhaftes und zeitaufwendiges Scan-basiertes Handling entfällt, auch die Gefahren welche durch Papierbegleitscheine wie bspw. Verwechslungsgefahr oder Verlust entstehen, entfallen mit INTRANAV komplett.

-

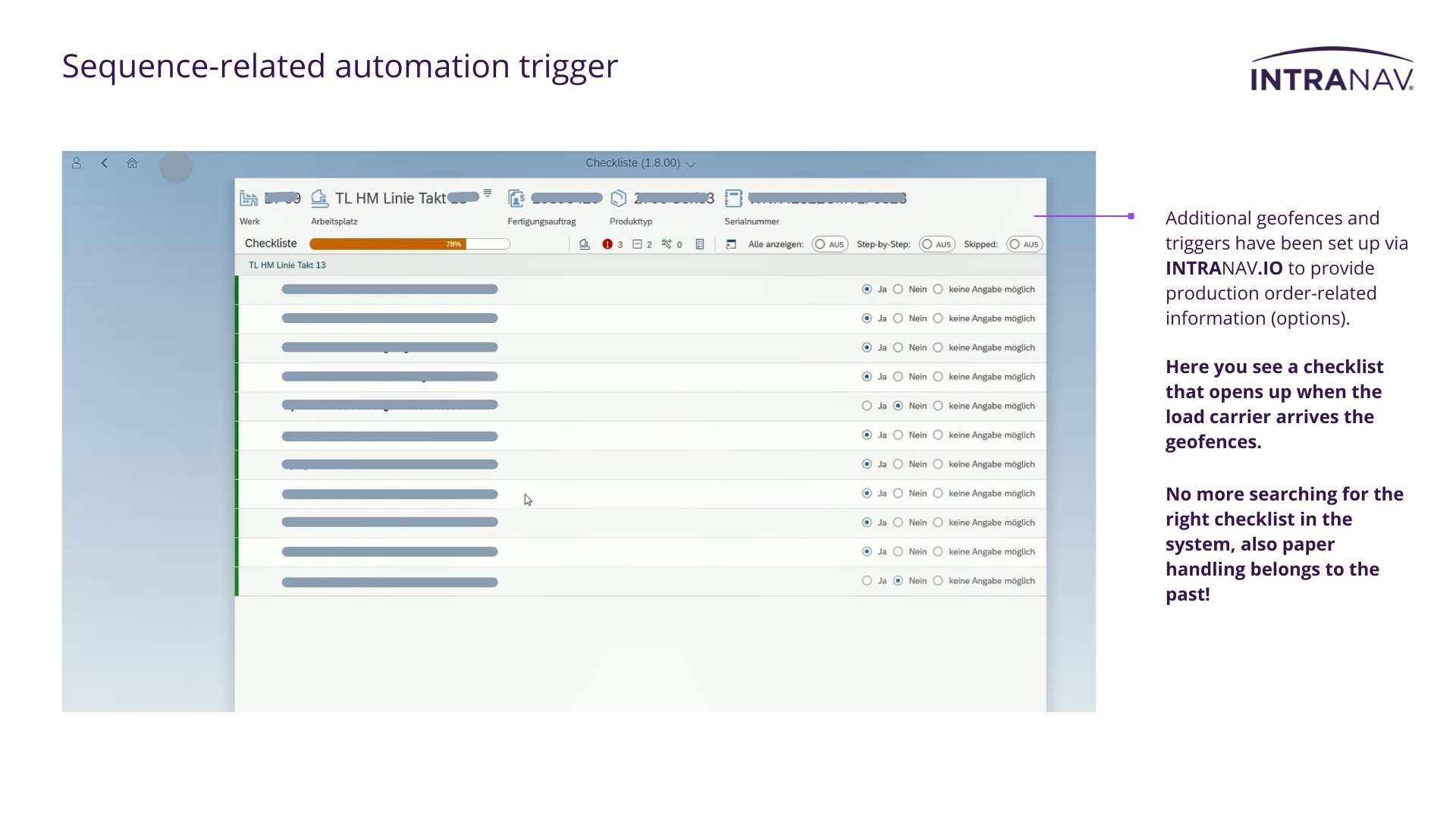

Taktbezogene Automations-Trigger

Über INTRANAV.IO können weitere Geofences und Trigger eingerichtet werden, um fertigungsauftragsbezogene Informationen (Optionen) aufzurufen, sowie zusätzliche Rüstvorgänge für Vorrichtungen z.B. mittels einer Speicherprogrammierbaren Steuerung (SPS) zu starten.Darunter fallen bspw.:

• Checklistenaufruf an Q-Gates

• Optionsanzeige von Werkerinformationen

Produktions-Controlling für ein ergebnisorientiertes Lean-Production Planning

Mit den neuen automatisierten Prozessen und Workflows durch hochpräzise Echtzeitdaten sind Sie in der Lage Engpässe, Unterdeckungen, Fehler zu vermeiden und Suchzeiten deutlich zu reduzieren. Die generierten Echtzeit-Ortungsdaten helfen Ihnen, Optimierungspotenziale an der Produktionslinie zu identifizieren und Schwachstellen und Verschwendung zu erkennen. Mit einer automatisierten und intuitiv bedienbaren Datenbank können jederzeit retrograde Analysen und Berechnungen durchgeführt werden. So erhalten Sie einen Überblick über die Vergangenheit mit dem Potenzial, den Planungsaufwand und die Produktionsprognose des Materialflusses in der Zukunft zu minimieren:

- KPI-Abgleiche als Status Report: Verweilzeiten, Durchlaufdauer, unnötige Stopps, Störungen, Verzögerungen, Prozesslänge

- FLOW Status Report: Die Gesamtzeit, die für einen kompletten Zyklus benötigt wurde, einschließlich Verweilzeiten und Durchlaufdauer kann auf Knopfdruck analysiert werden

- TRAIL Reports: Analysieren Sie, ob Ihre Fahrzeugflotte vorgegebene und gleichzeitig effiziente Routen (bspw. für das Line-Feeding) befahren

- HEATMAP Reports: Erkennen Sie hochfrequentierte Schnittstellen und Aufenthaltsdauer Ihrer Transportfahrzeuge und Materialien, sowie wo es besonders häufig zu Staus, Warte- und Kontrollzeiten kommt

- ZONE REPORTS: Analysieren Sie bspw. welche Pufferzone, welcher Produktionstakt wie lange belegt war, um Kapazitätsplanungen optimieren und anpassen zu können. Oder ob Transportfahrzeuge die vorgeschriebenen Zonen an der Fertigungslinie tatsächlich beliefert haben und wie lange sich in den Bereichen aufgehalten wurde.

- Real-Time Analytics Dashboards: Durch die Anbindung an Dritt-Provider bietet INTRALYTICS die Möglichkeit Ihre wertvollen INTRANAV Real-Time Location- & Sensor Daten über eine unbegrenzte Zahl an Analyse-Dashboards visualisieren zu können. Verwenden Sie Reports, die Ihren Bedürfnissen gerecht werden, um langfristige Optimierungserfolge für sichere Prozessabläufe und eine Lean-Production zu gewährleisten.

Verbesserung der Materialverfügbarkeit an der Montagelinie durch dynamisches Material Replenishment

Dynamisches Line-Feeding mit Routenzügen

Heben Sie Ihre Materialnachschubversorgung auf das nächste Level, reduzieren Sie bis zu 40 % der Leer- und Durchlaufzeiten durch dynamisches Routenzug Management. Die Integration von INTRANAV Real-Time Location Data (RTLS) in das SAP Extended Warehouse Management (EWM) ermöglichen ein prozesssicheres und zeiteffizientes Transportfluss Management für Routenzüge. Senken Sie die Fehlerquote des Replenishment Processes durch INTRANAV Echtzeit-Stati Überwachung im SAP Warehouse Management Monitor. Ist- und Soll-Vergleiche von Bearbeitungszeiten helfen Ihnen bei der Berechnung von Fahrstrecken. Manuelle Buchungen während des Nachschub-Prozesses werden durch automatische Systembuchungen ersetzt, eine automatisierte Nachschub-Steuerung stellt eine effiziente und rechtzeitige Materialverfügbarkeit an der Linie sicher.

Nachschubversorgung mit der digitalisierten Gabelstaplerflotte

Echtzeit-datengesteuerte Transportorchestrierung und ein scan-freier Materialtransport mit der digitalisierten Staplerflotte helfen Ihnen die Materialversorgung an der Produktionslinie zu optimieren. Die Navigation der Fahrer beschleunigt die Materialauslieferung über den kürzesten Weg, integrierte Sicherheitssensoren sorgen für Kollisionsvermeidung. Verbessern Sie Ihre Nachschubversorgung, indem Sie Engpässe, Stillstände und Transportunterbrechungen durch Flow-Status Reports mit INTRANAV aufdecken. Profitieren Sie von INTRANAVs Prozessvirtualisierungsplattform, indem Sie Ihren manuellen Workflow in einen vollautomatischen Workflow mit Auto-ID für die automatische Waren- und Transportauftragsbuchung verwandeln!

Mehr erfahren ➜ Virtual Material Replenishment an der Produktionslinie: Routenzug vs. Gabelstapler

Mehrwerte durch die

INTRANAV smart Manufacturing Solution

-

- Benefit: Von der „Production Black Box“ zur 100% Real-Time Assembly Line Overview und damit zur vollen Prozesstransparenz in der gesamten (Varianten-)Fertigung – Digitalisiert abrufbar als Digital Twin

- Benefit: Kosten-/Nutzen und Zeitaufwände die durch Verbauungsfehler, Takt-Verzögerungen, manuelle Scan- und Prüfaufwände entstehen, werden deutlich reduziert

- Benefit: Reduzierung von Suchzeiten

- Benefit: Kontrollkapazitäten sind nun um 100% skalierbar

- Benefit: Scanner-basierte Verbuchung findet nun zu 99% End-to-End durch automatische Taktrückmeldung und Arbeitsschritt-Verbuchung im SAP PP statt. (*1%ige Ausnahme durch den ersten initialen Scan-Schritt)

- Benefit: Buchungsfehler werden eleminiert

- Benefit: Die Plausibilitätsprüfung steigert die Prozesssicherheit und ermöglicht eine potentiell höhere Arbeitsgeschwindigkeit durch den automatisierten Bauteil-Abgleich, welcher automatisiert nur durch konstante Echtzeit-Verfolgung möglich ist. Die Qualitätssicherung für den weiteren Montageprozess ist somit gewährleistet.

- Benefit: Material-Zusammenführungsfehler werden deutlich reduziert

- Benefit: INTRANAV.APPs ermöglichen nahtlosen Übergang zur Verfolgung des Fertigungsstückes einschließlich FAUF, an denen normalerweise Scan-Prozesse oder andere manuelle Vorgänge zur Datenübertragung notwendig sind. Die Prozesssicherung und der damit verbundene Materialfluss wird optimiert.

- Benefit: Die taktbezogene Automationstrigger sorgen für automatisiertes Abrufen von Werker-Informationen, wie bspw. Q-Gate Checklisten. Der Arbeitsprozessfluss wird somit deutlich erleichtert

- Benefit: Die Kopplung an SPS ermöglicht das automatisierte Auslösen taktspezifischer Fertigungsvorgänge. Der Materialfluss wird somit beschleunigt und gleichzeitig sicherer

- Benefit: Die Materialverfügbarkeit wird durch dynamisches Line-Feeding optimiert

Die INTRANAV EDGE IoT Suite.

Eine Enterprise Plattform die zielführend alle RTLS Kompetenzen und Technologien vereint.

-

Über die Digital Twin Plattform werden die erzeugten Echtzeitortungsdaten aller Assets verwaltet. Grundlegende Konfigurationen wie erstellen und bearbeiten von Geofences, Rules, Filter, Flaggs (Markierungen) werden direkt in der Plattform vorgenommen. Die Live-Kartenansicht sorgt für Prozesstransparenz im gesamten Fertigungsfluss. Alerts sorgen für sofortige Benachrichtigung bei KPI-Abweichungen. Predictive Maintenance wird in diesem Fall überwiegend zur TAG-Verwaltung (Batterielaufzeit etc.) genutzt.

➜ Mehr über die industrielle IoT RTLS Plattform erfahren!

-

02.1 _INTRANAV.APP Order Matching

Bevor ein einzelnes Bauteil durch die Montage läuft, muss ein Order Matching (systemisches Verheiraten) des INTRANAV.RTLS TAGs mit dem Bauteil im SAP System erfolgen, damit während des gesamten Produktionsverlaufes der Materialfluss verfolgt und Automationsprozesse zum korrekten Bauteil ausgelöst werden können. Mit der INTRANAV.APP „Order Matching“ wird durch einen initialen Scan in der Start-Zone/Paring Zone der entsprechende FAUF mit dem TAG, der sich am Gestell befindet, systemisch verheiratet.

____________________

02.2 _ INTRANAV.APP Assembly Check

02.2 _ INTRANAV.APP Assembly CheckDie INTRANAV.APP „Assembly Check” dient der Plausibilitätsprüfung der großen Diversität der Bauteile in der Variantenfertigung. In zwei Geofences wird geprüft, bevor es weiter in die Hauptmontage geht, ob das individuelle Bauteil zur entsprechenden Baugruppe passt. Dabei erfolgt ein systemischer Abgleich im SAP. Ein Monitor zeigt an, ob die Bauteile zueinander passen oder nicht. Durch diesen wichtigen Bauteile-Check wird sichergestellt, dass nur zueinander passende Bauteile und Gruppen miteinander verbaut werden. Dadurch werden besonders zeit- und kostenaufwendige Nacharbeiten vermieden, die fortlaufende Verarbeitung der weiteren Fertigungsschritte ist somit sichergestellt. Prozessverbauungsfehler werden somit vermieden.

____________________

02.3_ INTRANAV.APP Rack Change

02.3_ INTRANAV.APP Rack Change An einem definierten Punkt in der Montage muss aus fertigungsspezifischen Gründen ein Gestellwechsel vorgenommen werden. Über zwei Geofences löst ein Event-Trigger die Freigabe für den Gestellwechsel aus. Die Bauteile werden von einem Gestell auf ein neues Gestell transportiert. Da die Gestelle mit den INTRANAV.RTLS TAGs ausgestattet sind, muss auch hier ein automatischer Übertrag vom alten Gestell auf das neue Gestell erfolgen. Die INTRANAV.APP „Rack Change“ sorgt für das automatische Übertragen, der FAUF vom alten auf das neue Gestell. Hierbei ist kein Scan-Vorgang notwendig. Des Weiteren wird der TAG automatisch beim alten Gestell ein automatischer Reset der Informationen vorgenommen, sodass dieser wieder mit neuen Informationen beschrieben werden kann. Die INTRANAV.APP „Rack Change“ zeigt über einen Monitor „Gestellwechsel bestätigt“ an, sobald dieser Prozess erfolgreich durchgeführt ist.

➜ Mehr über INTRANAV.APPs erfahren!

-

INTRANAV.RTLS NODEs

Die INTRANAV.RTLS NODE ist eine auf dem Time-Difference-of-Arrival (TDoA) arbeitende intelligente UWB Antenne und ist Bestandteil der INTRANAV.RTLS Tracking-Infrastruktur. Die Node empfängt die Signale der INTRANAV.RTLS TAGs und errechnet im Backend die Positionen. Es werden mindestens 4 NODEs benötigt um eine 2D/3D Position zu errechnen. Die NODEs sind präzise Wireless synchronisiert und sehr einfach skalierbar und praktisch wartungsfrei. Sie sind für raue industrielle Umgebungen entwickelt und besitzen dennoch ein ansprechendes Design.

____________________

INTRANAV.RTLS AssetTAG Pro

INTRANAV.RTLS AssetTAG ProINTRANAV.RTLS AssetTAG Pro ist unser leistungsstarker UWB-TAG (Tracker) mit überragender Batterielaufzeit, selbst bei sehr hohen Datenraten. Er ist robust und speziell für Gestelle und Ladungsträger entwickelt worden. Dank der Lithium Baby-C Primärzelle ist der AssetTAG Pro ideal für Laufzeiten bis zu 10 Jahren bei weiten Temperaturbereichen.

➜ Mehr über unsere industrielle INTRANAV.RTLS multimodal Technologie erfahren!

-

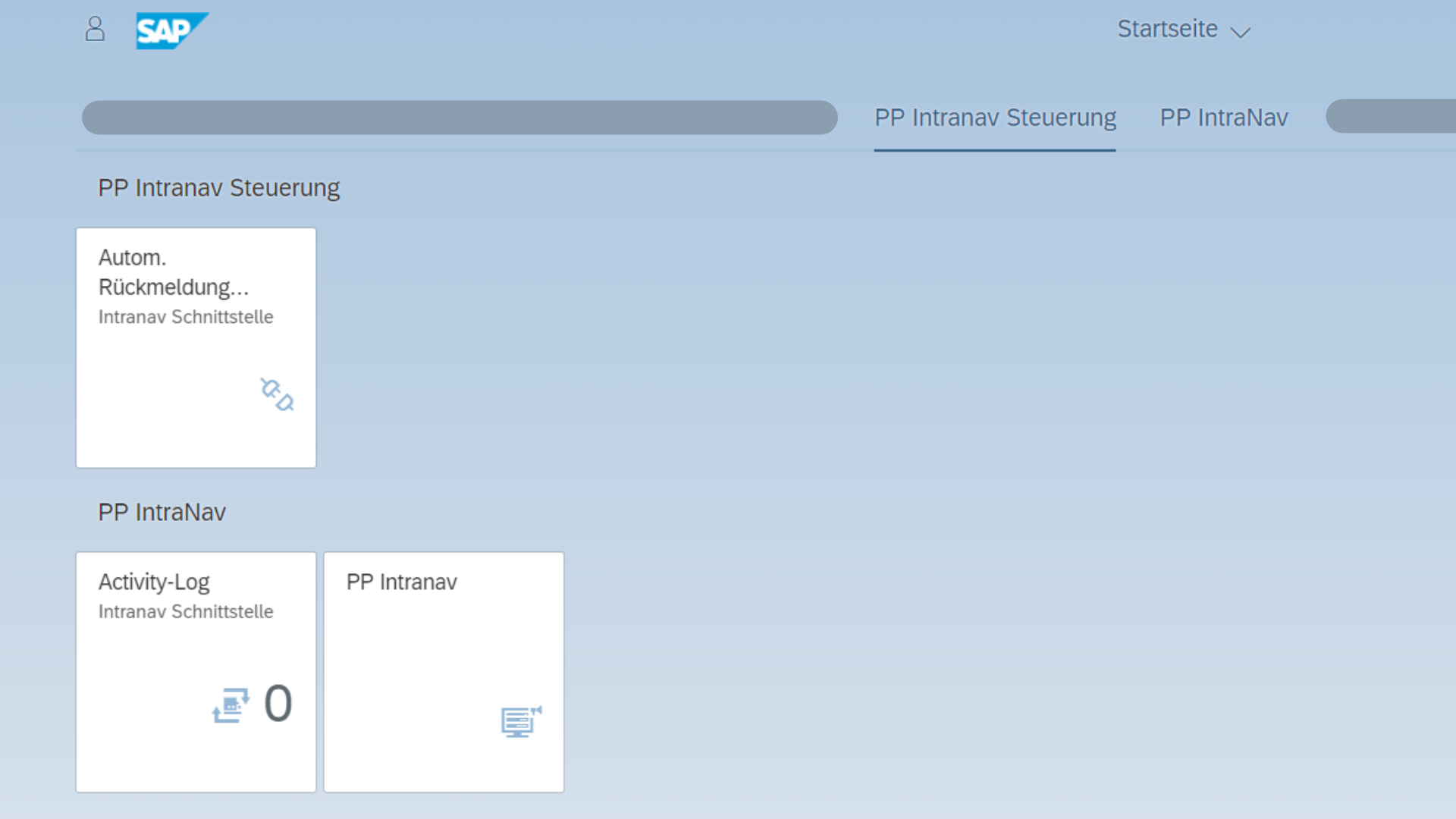

04.1_INTRANAV Fiori App Integration in das SAP PP

04.1_INTRANAV Fiori App Integration in das SAP PPDurch die SAP Launch Pad-Kachel wird das notwendige einmalige Order Matching bevor der erste Takt der Vormontage beginnt durchgeführt.

Die INTRANAV Real-Time Location Daten werden durch die offene Schnittstelle in SAP integriert. Die Fertigungsaufträge sind somit im SAP Production Planning and Control System referenziert, wodurch ein Auftrag zu allen zugehörigen Montagewägen zugewiesen wird; von der Vormontage und Hauptmontage bis zum Verladen der Maschinen im Werk, bis zur Bereitstellung im Yard und Übergabe an die Spedition.____________________

04.2__SAP OData Schnittstelle

Die Schnittstelle zu OData ermöglicht die automatische Registrierung „Bauteil im Takt X fertiggestellt“ im SAP System.

Vorteile durch den Einsatz der

INTRANAV Smart Manufacturing Solution

➜ End to End Transparenz über die Fertigungsstraße durch die Virtualisierung aller Produktionstakte

➜ Basis für Plausibilität von Vor- und Hauptmontage-Synchronität der Takte

➜ Taktbezogene Kommissionierung (Großbauteile)

➜ Automatische Generierung von Fahrtaufträgen

➜ Taktbezogene Informationsanzeige für Werker

➜ Einhaltung der Qualitätssicherung der individuellen Fertigungsschritte

➜ AutoID: Hunderte, täglich manuell ausgeführte Scan-Vorgänge an der Produktionsstraße, werden von den automatischen Takt-Rückmeldungen durch INTRANAV abgelöst

➜ Beschleunigung des Produktionsprozesses, bzw. Erhöhung der Ausbringungsmenge

➜ Reduzierung von Beschaffungskosten für Scan-Produkte

➜ Minimierung von Sequenzierungsfehlern

➜ Reduzierung aufwendiger Nacharbeitungskosten

➜ Leer-Takte und Leerlaufzeiten werden durch den mit INTRANAV entstandenen vorausschauenden, transparenten Workflow minimiert

➜ Vermeidung von Materialüberschuss auf der Anlieferfläche; Über automatische Produktions-Trigger wird nur das Material geordert, was auch tatsächlich gebraucht wird. Dies spart wertvollen Platz, der generell an der Linie begrenzt ist

➜ Die Bereitstellung von begrenzt verfügbaren Sonderladungsträgern wird durch INTRANAV erhöht. Die Transport-Routen als auch die Einteilung der Sonderladungsträger können vorab optimal nach Arbeitsbedarf geplant oder auch kurzfristig bei Werker:innen angefragt werden

Kontakt aufnehmen!Endlich Prozesstransparenz mit

INTRANAV.IO Suite

-

INTRANAV.IO

Mehr erfahren -

Industrie 4.0 Lösungen

Mehr erfahren -

Echtzeitortung und Sensor Data Monitoring

Mehr erfahren